光固化成型包括模型设计、切片与数据准备、三维实体模型的创建、光固化成型及后处理等。其具体工艺步骤如下。

(一)模型设计

光固化成型的第一步是在CAD软件中设计出所需产品的三维数据模型。所构造出的CAD图形无论是三维实体模型还是表面模型,都应具备完整的壁厚和内部描述特征。第二步是把设计出的CAD文件转换成快速成型设备所要求的标准文件,如STL文件格式,并将此文件输入至快速成型系统所配置的计算机内。

目前,与快速成型系统兼容的常用软件有:Pro/E、Unigraphics NX、AutoCAD、SolidWorks、I-DEAS、CATIA、CADKEY等。这些软件具有较强的三维实体造型或表面造型功能,可以构造具有复杂外形结构的模型,其中最常用的是Pro/E、SolidWorks软件。

前面所提到的计算机辅助设计软件产生的模型文件的输出格式多种多样,常见的有IGES、STEP、DXF和STL等格式。其中,STL格式是最常采用的格式之一。生成STL格式后,还需要第三方软件进行数据转换和处理,以便生成快速成型设备能够识别的数据文件。目前,国外出现很多CAD与RP系统之间相互转换的第三方软件,如美国SolidConcept公司的BridgeWorks、SolidView,比利时Materialise公司的Magics,美国hnageware公司的Surface-RPM等。其中Magics软件除了具有观察、测量、变换、修改、加支撑常规功能外,还提供了STL文件的剖切和冲孔功能,并且在分解STL文件时,可生成便于对接的结构;同时具有能将复杂零件进行精确地抽壳、光顺、去除噪声点等功能。

(二)模型切片与数据准备

将STL文件传送到光固化成型系统中,首先对STL模型文件进行检查和修复,并优化模型制作方向,以便构造出所需的三维实体模型。

在光固化成型过程中,液体树脂固化成型时,由于体积收缩而造成内应力,同时模型中的悬垂部分与底面都需要添加制作的基础,这就需要设计出合理的支撑结构来保持原型制件在制作过程中的稳定性和精确性,从而保证三维实体原型的成功制作。

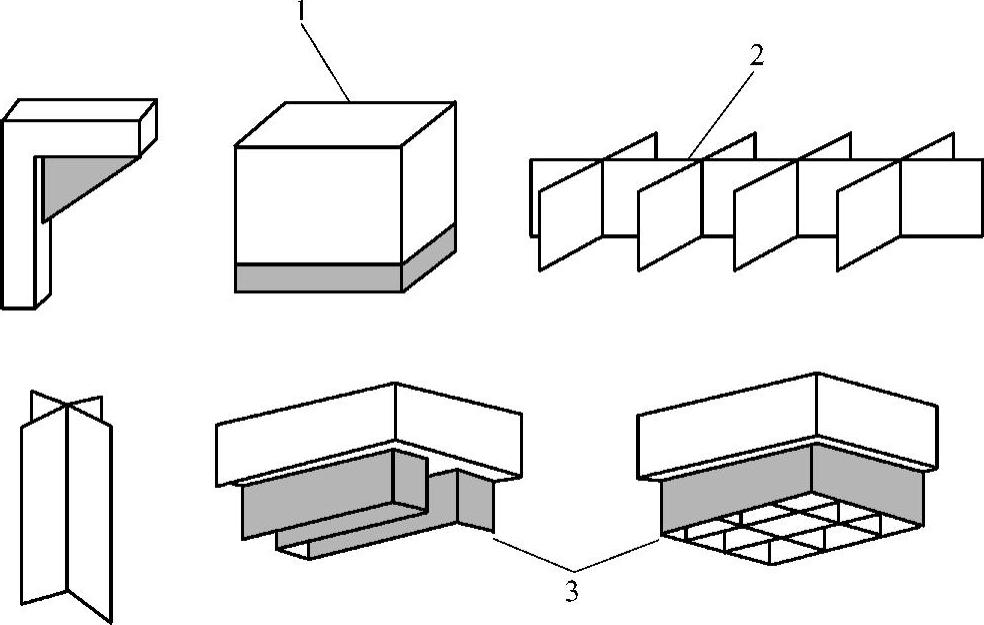

目前,常用的支撑结构设计方法有两种:一种方法是根据STL数据模型直接设计支撑,输出STL的支撑文件,再与零件STL模型合并,进行分层处理;另一种方法是在分层截面轮廓上设计支撑结构,此支撑结构的设计需要在计算机上单独生成。在三维实体原型制作完毕后,还要进行一些后处理,以将支撑结构与产品原型剥离。一些SLA常见的支撑结构如图2-10所示。

(https://www.daowen.com)

(https://www.daowen.com)

图2-10 SLA常见的支撑结构

1—原型制件 2—支撑结构元素 3—支撑结构

利用RP设备自带的分层软件将三维数据模型进行分层,得到无数具有一定厚度的薄片层平面图形和有关的三角网格矢量数据,这些数据可用于控制激光束进行轨迹的扫描工作。分层参数的选择对产品模型的成型时间、模型精度等有很大影响。分层数据包括切片层厚的选择、扫描速度、网格间距、线宽补偿值、收缩补偿因子、建造模式以及固化深度等参数。

(三)三维实体模型的构造

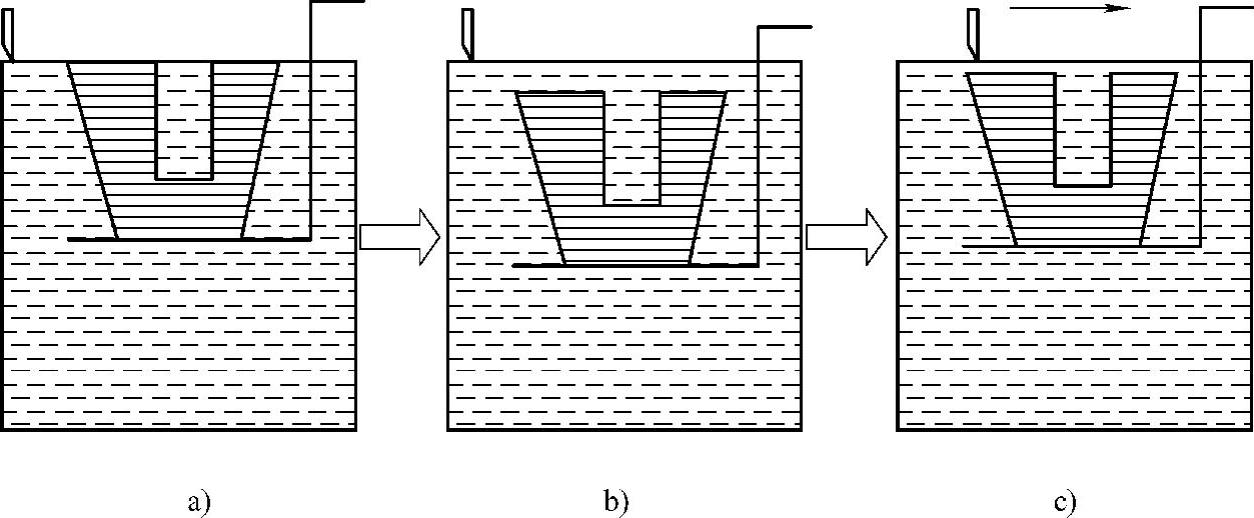

三维实体模型的构造过程是液态光敏树脂聚合并固化成产品模型的过程。图2-11所示为光固化成型的工艺过程。首先可升降工作台的上表面位于液面下的一个截面层厚的高度,一般为0.125~0.750mm,该层的液态光敏聚合物被激光束扫描后固化,形成所需的轮廓截面形状,如图2-11a所示;然后工作台下降一个层厚的高度,液槽中的液态光敏聚合物流经并铺覆在刚才已固化的那层截面轮廓层上,如图2-11b所示;然后刮刀按照事先设定好的层厚的高度做往复运动,刮去多余的聚合物,如图2-11c所示;再对新铺上的这一层液态聚合物进行激光扫描和固化以形成第二层所需的固态截面轮廓。新固化的一层牢固地粘结在前一层的上面,如此循环往复,直到整个产品模型加工完毕。

图2-11 光固化成型工艺过程

a)一层扫描固化完成 b)工作台下降一个层厚 c)扫描并固化新的一层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。