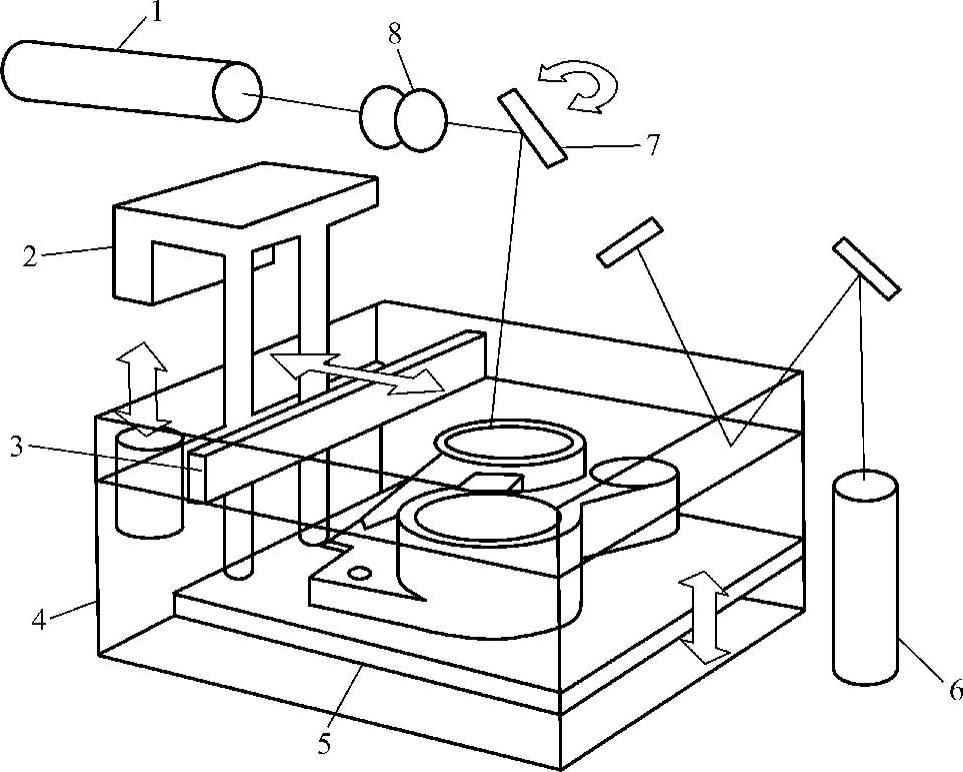

(一)SLA快速成型原理

光固化快速成型原理如图2-8所示。SLA系统由以下五部分组成:液槽、可升降工作台、激光器、扫描系统和计算机控制系统。工作时,在液槽中盛满液态光固化聚合物,带有很多小孔洞的可升降工作台在步进电动机的驱动下,沿Z轴方向做往复运动。激光器为紫外激光器,如氦-镉激光器、氩离子激光器、固态激光器等。扫描系统由一组定位镜组成,它能依据计算机控制系统发出的指令,按照每一层截面的轮廓信息做高速往复摆动,使得激光器发出的激光束反射后聚焦在液槽里液态聚合物的表面上,同时沿此面做X-Y平面的扫描运动。当一层液态光固化聚合物受到紫外激光束照射时,其就会快速地固化且形成相应的一层固态的截面轮廓。

图2-8 光固化快速成型原理图

1—激光器 2—工作台 3—刮板 4—液槽 5—托板 6—激光器 7—反射镜 8—透镜

当一层固化完毕后,工作台就会下移事先设定好的一个层厚的距离,然后在原固化好的表面再铺覆上一层新的液态树脂,用刮刀将树脂液面刮平,再进行下一层轮廓的扫描加工。此时新固化的一层牢固地粘结在前一层的表面上,如此循环,直至整个零件加工制造完毕,就得到一个三维实体产品或模型。

储液槽中所盛装的液态光敏树脂在一定波长和强度的紫外激光照射下会在一定区域内固化,以形成固化点。在每一层面的成型开始时,工作平台会处在液面下某一确定的深度,如0.05~0.20mm。聚焦后的激光光斑在液面上按计算机所发出的指令逐点进行扫描,以实现逐点固化。当某一层扫描完成后,未被激光照射的树脂仍然是液态的。之后升降架带动工作平台再下降一层的高度,则在刚刚成型的层面上又布满一层树脂,再进行第二层轮廓的扫描,形成一个新的加工层,同时与已固化部分牢牢地粘结在一起。

对于采用激光偏转镜扫描的成型设备而言,由于激光束被偏转而斜射,因此焦距和液面光点尺寸都是变化的,这将直接影响每一薄层的固化。为了补偿焦距和光点尺寸的变化缺陷,激光束扫描的速度必须是可以实时调整的。此外,制作每一薄层时,扫描速度也必须根据被加工材料的分层厚度变化而随时调整。

(二)SLA系统的组成

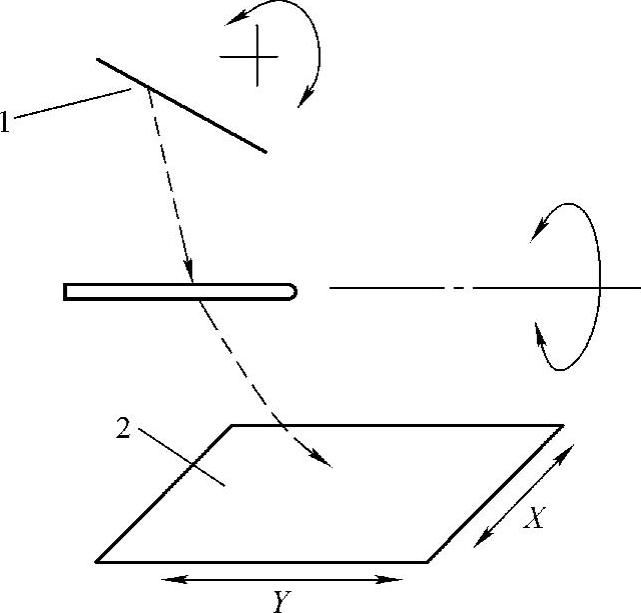

SLA系统通常由激光器、X-Y运动装置或激光偏转扫描器、光敏性液态聚合物、聚合物容器、控制软件和升降工作台等部分组成。光固化成型激光扫描运动轨迹示意图如图2-9所示。(https://www.daowen.com)

图2-9 光固化成型激光扫描运动轨迹示意图

1—激光器 2—液态光固化聚合物

1.光学部分

(1)紫外激光器。通常采用氦-镉(He-Cd)激光器,输出功率为15~500mW,输出波长为325nm。还有一种是氩离子(Argon)激光器,其输出功率为100~500mW,输出波长为351~365nm。这两种激光器的输出都是连续的,寿命大约为2000h。第三种采用的是固体激光器,输出功率可达500mW以上,寿命可超过5000h,更换激光二极管后还能继续使用。这相比氦-镉激光器而言,更换激光二极管的费用要比更换气体激光管的费用少得多。此外,固体激光器所形成的光斑模式较好,有利于聚焦。一般其激光束的光斑直径为0.05~3.00mm,激光位置精度可达到0.008mm,往复精度能达到0.13mm。由此可见,固体激光器将是未来主要的发展趋势。

(2)激光束扫描装置。一般数控的激光束扫描装置有两种形式:一种是基于检流计驱动式的扫描镜方式,其最高扫描速度能达到15m/s,适用于制造尺寸较小的、高精度的模型制件;另一种是X-Y绘图仪的方式,其激光束在整个扫描过程中与树脂液面垂直,通过这种扫描方式能获得高精度、大尺寸的模型制件。

2.树脂容器系统

(1)树脂容器。用于盛装液态树脂的容器一般由不锈钢制成,其尺寸大小取决于SLA系统设计的最大尺寸原型,通常为20~200L。液态树脂是能够被紫外光感光且固化的光敏聚合物。

(2)升降工作台。在升降工作台上分布有多个小孔洞。在步进电动机的驱动下,升降工作台沿Z轴方向做往复运动,最小步距可在0.02mm以下。在Z轴225mm的工作范围内,位置精度为±0.05mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。