RP技术是一种基于离散和堆积原理的崭新的快速制造技术。它将零件的三维CAD实体模型按一定方式进行离散,将其转变成为可加工的离散面、离散线和离散点,然后采用多种物理或化学方式,将这些离散面、线段和点进行逐层堆积,最终形成零件的实体模型。它与从毛坯上去除多余材料的切削加工方法完全不同,也与借助模具锻造、冲压、铸造和注射等成型技术有异,是一种自由成型之逐层制造技术。

(一)自由成型之逐层制造

采用RP成型技术时,产品或模型的具体成型过程是:首先采用相关的计算机绘图软件设计出三维CAD模型,然后经过相关的格式转换,再对零件进行分层切片,得到各层截面的二维轮廓形状;再按照这些二维的轮廓形状,采用激光束选择性地固化一层一层的液态光敏树脂,或者切割一层一层的特制纸或金属薄材,或者烧结一层一层的粉末材料,或者用喷射源选择性地喷射一层一层的粘结剂或热熔性材料,以形成每一层呈二维的平面轮廓形状;最终再一层层叠加,形成三维实体产品或模型。

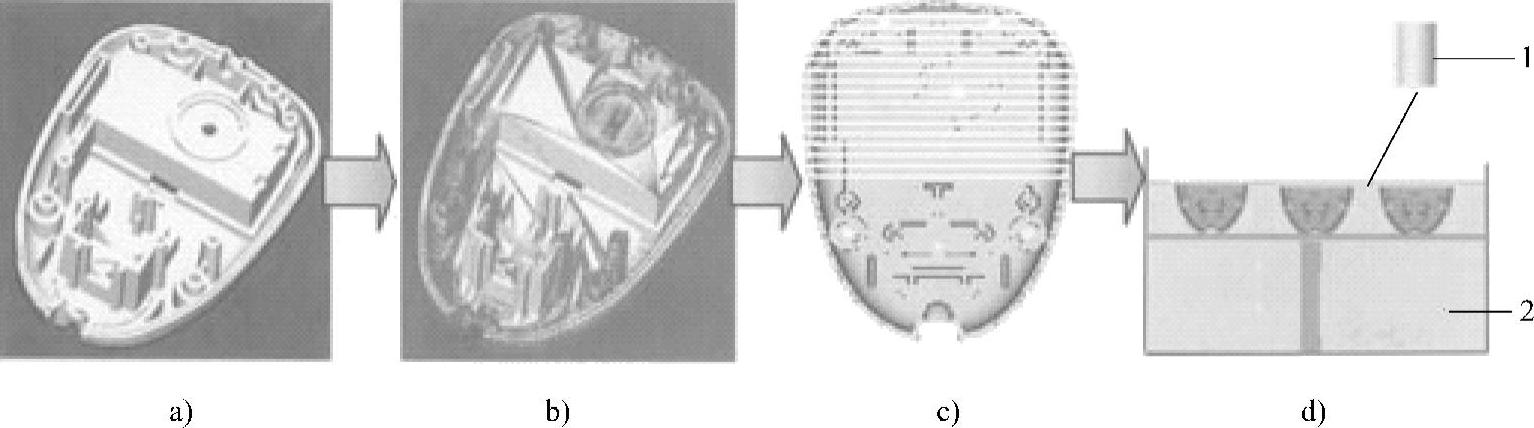

由此可见,RP技术的成型过程是属于“材料增长”的方法,即用事先设置好的一层一层“薄片毛坯”逐步叠加形成具有复杂外形的三维实体零件。由于它的制作原理是将复杂的三维实体分解成二维轮廓的逐层叠加,所以有时也称之为“叠层制造”技术。其成型的基本原理如图2-1所示。

图2-1 RP技术的基本原理

a)CAD模型 b)STL格式 c)分层切片 d)叠层过程

1—成型能源 2—升降台

(二)三维CAD模型之逐层制造

1.三维实体模型的近似处理 产品零件上往往有一些不规则的、复杂的自由曲面,在制作快速原型前必须对其进行一定的近似处理,才有可能获取比较准确的截面轮廓。在RP技术中,最常见的近似处理方法是用一系列的小三角形面片来逼近零件的自由曲面。其中,每一个三角形面片可以用三个顶点的坐标和一个法线矢量来描述,即STL格式文件。三角形的大小可以根据设计及用户需要进行设定,从而得到不同的曲面近似精度。目前大多数三维CAD软件都有输出STL文件的转换接口,若有时输出的三角形会有少量错误,则还需进行局部的编辑与修改。

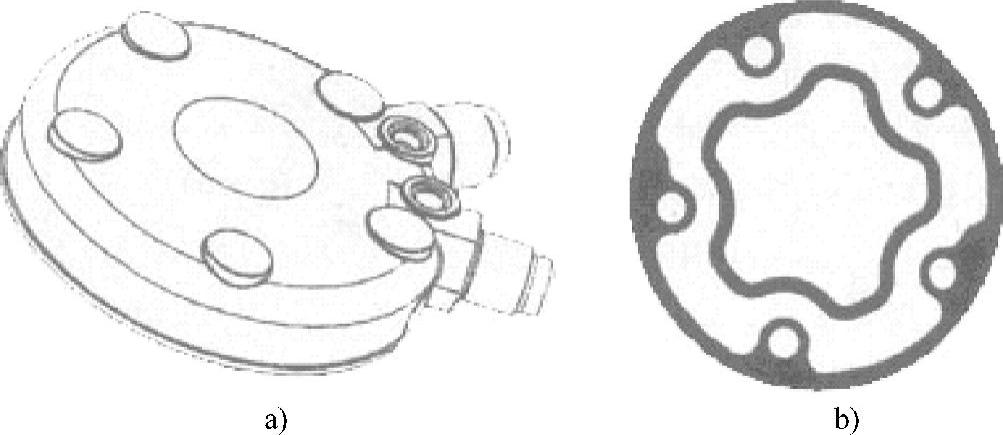

2.三维实体模型的切片处理 RP的成型过程是按照截面轮廓来进行逐层加工的。加工前,须在三维实体上沿着成型的高度方向,每隔一定的间隔进行一次切片处理,以获取此层的截面轮廓。间隔的大小可根据待成型件的精度进行确定,间隔越小,精度越高,但成型时间也相应延长。目前间隔选取的范围一般为0.05~0.50mm,最常用的是0.1mm左右。在此取值下,能得到较光滑的成型曲面。各种RP快速成型系统都带有分层切片处理软件,能自动提取出三维CAD模型的截面轮廓。图2-2所示为对摩托车气缸盖的三维实体模型进行分层切片后得到的某一层截面轮廓。

3.截面轮廓的加工 在RP数控系统的控制下,快速成型设备中的激光头或喷头按照分层切片处理后的截面轮廓在二维平面内做轨迹运动,进行切割纸、固化液态树脂、烧结粉末材料或喷射粘结剂和热熔材料等,从而获得具有一定厚度的、一层层的截面轮廓。

图2-2 摩托车气缸盖的CAD模型及其某一层截面的轮廓

a)气缸盖 b)某一层截面的轮廓

4.截面轮廓的叠合 每层截面轮廓成型之后,RP设备就将下一层材料送至已成型的最后加工的一层轮廓表面上,再进行新一层截面轮廓的成型,并将一层层的截面轮廓逐步叠合在一起,最终形成三维的产品或模型。

(三)快速成型的前处理

1.三维CAD模型的几种表达方法

(1)构造型立体几何表达法。该方法采用布尔运算法则将一些简单的三维几何基元(如立方体、圆柱体、环、锥体等)加以组合,然后转化成复杂的三维实体。此方法的优点是易于控制存储的信息量,所得到的实体较真实有效,并且能方便地对其外形进行修改。此方法的缺点是,由于产生和修改实体的算法有限,因此构成图形的计算量很大,比较费时。(www.daowen.com)

(2)边界表达法。该方法是根据顶点、边和面构成的表面来精确地描述三维实体的一种方法。此方法的优点是能快速地绘制出立体或线框模型。缺点是由于它的数据是以表格形式出现的,空间占用量大,修改设计不如构造型立体几何表达法简单,且所得到的实体不一定真实有效,有可能会出现错误的孔洞和部分特征颠倒现象,描述缺乏唯一性。

(3)参量表达法。对于一些产品模型的自由曲面难以用传统几何元素来进行描述的,可用参量表达法。该方法是借助参量化样条、贝塞尔曲线以及B样条来描述其自由曲面的。它的每一个X、Y、Z坐标都呈参量化形式。各种参量表达格式的差别在于对曲线的控制能力(即局部修改曲线而不影响临近特征的能力)以及建立几何体模型的能力,其中较好的一种为非有理B样条法(NURBS)。它既能表达出复杂的自由曲面,允许局部修改曲率,又能准确地描述几何特征。

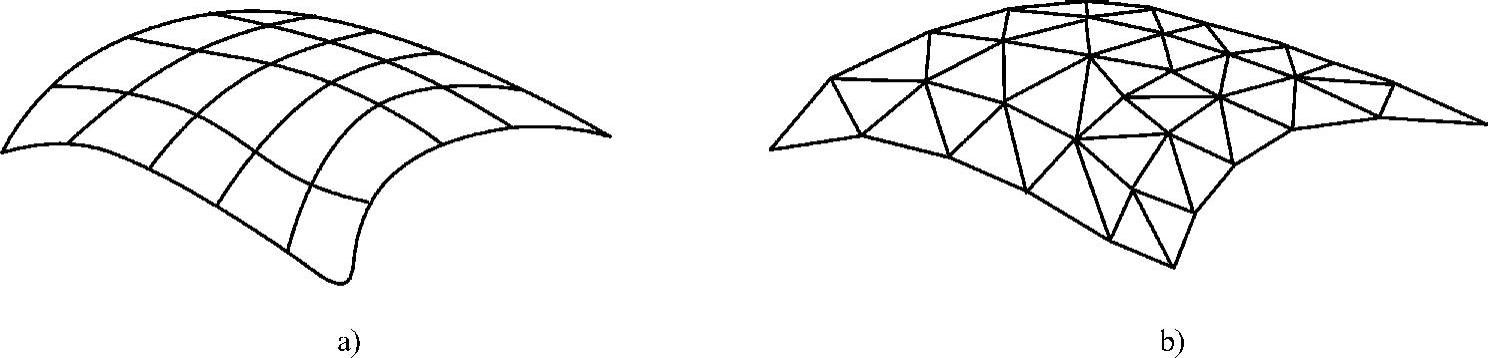

(4)单元表达法。此方法来源于分析软件。在这些分析软件中,要求将三维实体表面离散成特定的单元形式。典型的单元形式有三角形、正方形或多边形等。在RP技术中采用的三角形近似,如将三维CAD实体模型转化成STL格式文件,就是一种单元表达法的应用形式。

2.RP技术中常用的文件格式

(1)STL(Stereo Lithography)格式。STL格式始于美国3D System公司生产的SLA快速成型系统,目前它已成为快速成型系统中最常见的一种文件格式。它是将曲面的三维CAD模型近似成一个个小三角形平面的组合,如图2-3所示。

图2-3 STL文件的三角形面片格式

a)曲面模型 b)小三角形面片组成的模型

一般情况下,STL文件有ASCII码和二进制码两种输出形式。二进制码输出形式所占用的文件空间比ASCII码输出形式的占用空间小得多,一般只是ASCII码的1/6。但是ASCII码输出形式的最大优点是可以阅读,并能进行直观地检查。

(2)IGES(International Graphics Exchange Standard)格式。IGES是目前大多数CAD系统采用的一种图形转换标准,可用于支持多种不同文件格式间的转化。

(3)HPGL(HP Graphics Language)格式。HPGL是美国惠普公司开发的用来控制自动绘图机的一种语言格式,目前它已被广泛地接受与应用。这种表达格式的基本组成结构是描述图形的矢量,用X和Y的坐标值来表示矢量的起点与终点以及绘图笔相应的抬起和放下等动作。现在一些与绘图原理有关的RP系统(如三维打印)就是采用HPGL来驱动喷头进行工作的。

(4)STEP(Standard for the Exchange of Product)格式。STEP是国际标准化组织提出的一种产品数据交换标准。目前,典型的CAD系统都可以输出STEP的格式文件。有些快速成型技术的研究人员正在研究借助STEP格式而不经过STL格式的转化,就可直接对三维实体模型进行分层和切片处理,从而有效地提高快速成型的精度。

(四)快速成型方向的选择

由于RP技术的基本原理是将复杂的三维实体分解成二维轮廓,然后再一层层地叠加,因此将各种格式的文件所表达出来的三维模型进行旋转,再进行切片可获得不同的模型成型方向。成型方向对工件的品质、材料消耗和模型的制作时间等方面都有很大的影响。

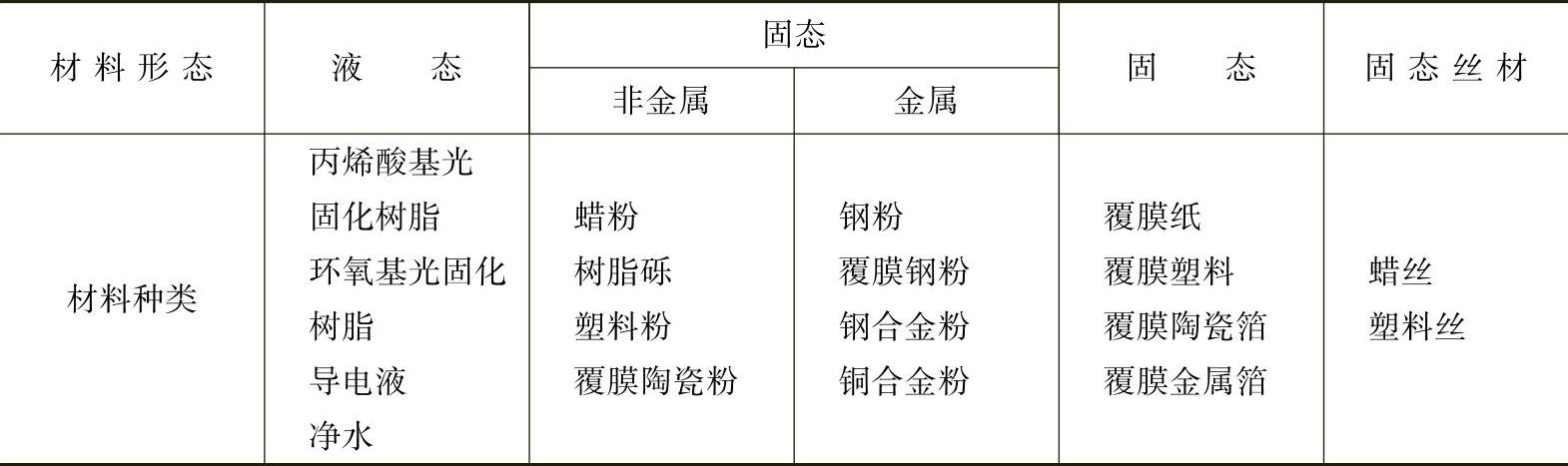

1.对工件品质的影响 一般情况下,大多数RP技术都较难控制Z轴方向界曝光功率及较大的穿透深度和较低的黏度等。功能测试型对成型材料成型后的强度、刚度、耐热性、耐蚀性等也有一定要求,若用于可装配测试,则对于材料成型的精度有更高的要求。模具型要求成型材料能适应具体模具制造的要求,如消失模铸造用原型材料要求材料成型后易于去除废弃的材料。RP技术常用的成型材料种类见表2-1。

表2-1 RP技术常用的成型材料种类

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。