1.模具尺寸数据的测绘

由于该模具镶件的原始图纸信息已丢失,后续金属3D打印所需的三维数据由三维扫描仪加人工测试的方式获得,具体步骤为:

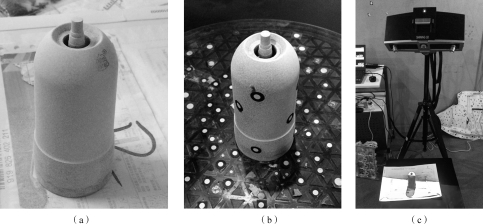

(1)在传统模型表面喷射一层均匀的显像剂,如图10-28(a)所示;

(2)在零件表面粘贴定位标签,如图10-28(b)所示;

(3)用三维扫描仪扫描零件获得数据,如图10-28(c)所示;

(4)扫描数据反求;

(5)测量未扫描部位数据及其他尺寸,与三维反求数据对比并修正;难以扫描及人工测量的部位,通过量取塑件产品对应部位的尺寸,再乘以相应的收缩率即为所需尺寸。

图10-28 三维扫描流程

(a)喷射显像剂;(b)粘贴定位标签;(c)扫描零件获得数据

2.随形冷却水路设计

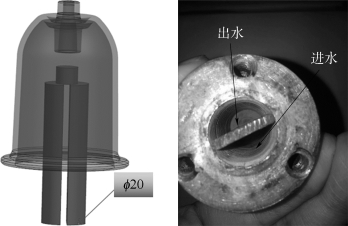

传统模具加工该塑件时,一般采用隔板式冷却水路,如图10-29所示。

图10-29 传统模具冷却水路

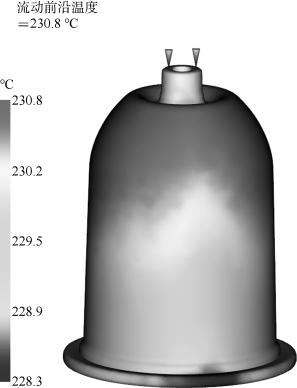

本方案重新对模具镶件的水路进行了设计,共3种,如图10-30所示。

方案1:冷却水路采用1路进水口、1路出水口的方式。

方案2:冷却水路采用1路进水口、1路出水口的方式,该方案进水口采取环绕型冷却,各环之间采用竖直水路连接,出水口大部分部位为一竖直水路,相较于螺旋型水路,该设计能缩短随形冷却水路的长度,减小水压损失。

方案3:该方案与方案2相似,区别在于塑件顶部亦有冷却,受该处尺寸的限制,水路直径设定为3 mm。

图10-30 不同随形冷却水路方案示意

3.冷却效果分析

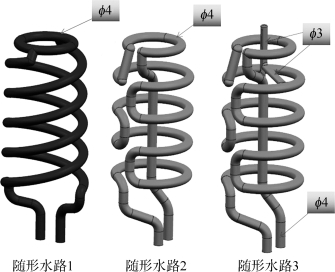

对以上不同的冷却设计方案,使用Moldflow进行冷却模拟分析,分析时采用的工艺参数为:开模时间5 s,充填时间1.14 s,熔体温度230℃,分析模具最高温度137℃、最低温度25℃,冷却水路压力0.3 MPa。通过冷却分析,熔体流动比较均匀,无短射、滞流现象产生,产品的流动前沿温度相差2.5℃,材料的熔体最高温度为230.8℃,最低为228.3℃,在材料注塑温度范围之内,如图10-31所示。(https://www.daowen.com)

图10-31 产品的流动前沿温度分析结果

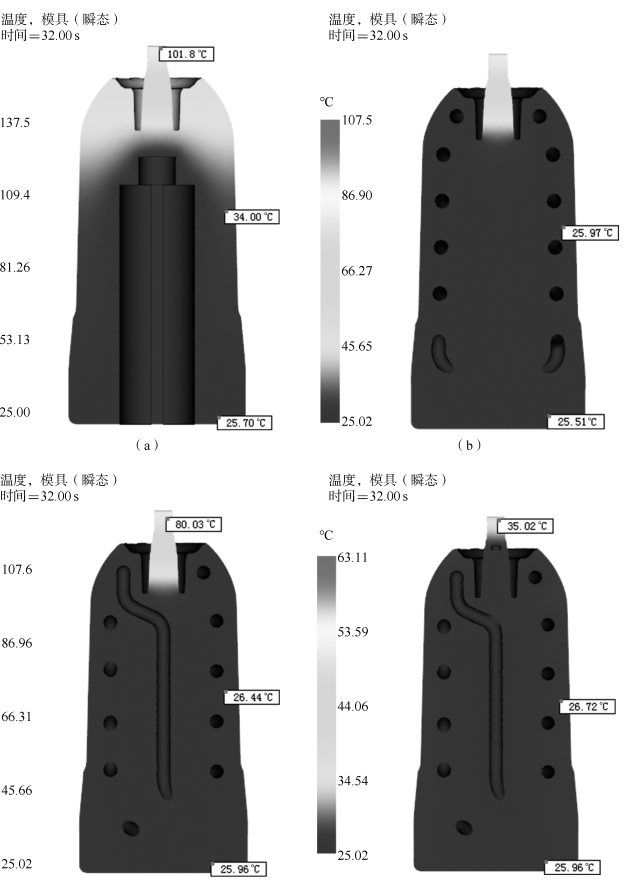

不同模具镶件周期内的温度变化如图10-32所示。在模具镶件顶部、中部、底座各选一个点,该点处温度分析结果显示:在顶部,有冷水水路的方案3温度最低,约为26℃,传统水路为102℃,未在顶部铺设水路的随形水路的方案2的温度为80℃;中部,因所有方案在该处都有冷却,差别不是很大,其中传统模具温度为34℃,三种随形水路的温度在26℃左右,以方案1的温度最低;在底部,所有冷却方案包括传统和随形水路,温度差别不大,都在25.5℃~26℃。

图10-32 不同模具镶件周期内的温度变化

(a)传统水路;(b)方案1随形水路;(c)方案2随形水路;(d)方案3随形水路

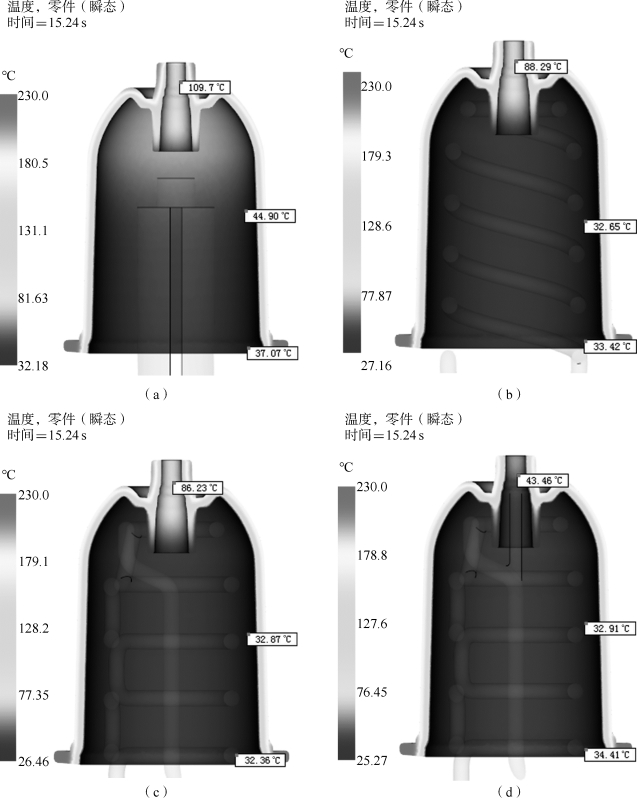

在模具镶件所选不同部位对应的塑件产品的位置分别选点,温度分析结果显示:温度分布趋势与上述不同冷却方案的模具镶件保持一致,在产品冷却达到15 s时,随形冷却方案3的产品温度比传统水路低60℃,降低了近60%,如图10-33所示。

图10-33 不同冷却方案注塑所得产品周期内的温度变化

(a)传统水路;(b)方案1随形水路;(c)方案2随形水路;(d)方案3随形水路

三种随形水路达到顶出温度的时间分别为18.56 s、18.53 s、16.63 s,比传统水路(22.97 s)少6 s以上,效率提高近26%,其中以方案3的冷却效果最为明显。四种方案的产品收缩率、变形量差别均不大;进出水口的温差在5℃以内。

总体分析结论如下:

(1)随形水路相对传统水路改善注塑冷却时间26%;

(2)随形水路相对原始产品,模具温度改善54%;

(3)随形水路对产品原始体积收缩没有明显改善;

(4)随形水路进出水口温差最大为5℃,符合水路设计要求;

(5)随形水路压力在0.3 MPa,符合一般模温机要求;

(6)随形水路未出现停滞、涡流、回流等现象;

(7)随形水路最大流速为1 009 cm/s,平均流速为504 cm/s;

(8)随形水路截面流量最大为7.5 L/min,平均为3.75 L/min。

三种随形水路方案在同等边界条件下比传统水路在冷却时间、模具温度等方面改善明显,而以方案3为最佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。