1.成形材料

SDM的材料沉积是整个沉积过程的关键,特别是异质材料的沉积是SDM成形技术中的一个难题。传统的焊接工艺通常会导致材料的穿透和合金化,或者将某些材料组合在一起的难度较大。根据功能零件要求的材料不同,需要采用不同的材料沉积工艺方法,如图9-8所示。

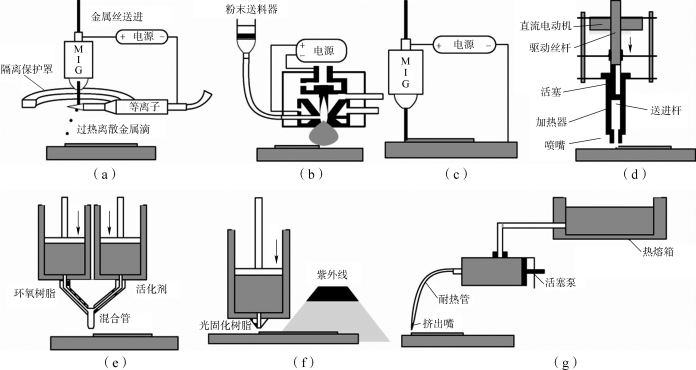

图9-8 SDM的材料沉积方法

(a)微法铸造;(b)热喷涂;(c)惰性气体保护焊;(d)挤出法;(e)双组分环氧树脂系统;(f)光固化树脂喷射法;(g)热蜡喷射法

(a)图是一种非连续焊接过程,用于沉积离散的过热熔化金属滴,从而形成稠密的、冶金上连接在一起的结构,沉积的材料可为不锈钢或铜等金属材料。铜可作为零件材料,也可作为支撑材料,在沉积制造完成后用硝酸蚀刻的方法去除。

(b)图是用热喷涂的方法来沉积高性能的薄层材料(包括金属、塑料及陶瓷),具有较快的沉积速度。

(c)图用于高速沉积合金钢材料。

(d)图用于沉积热塑性材料(如生陶瓷),支撑材料采用可加工的水溶性材料。

(e)图用于沉积热固性材料(如环氧树脂/活化剂混合材料),支撑材料采用蜡,并用热熔混合系统进行沉积。

(f)图采用喷射的方法沉积水溶性光固化树脂,支撑材料采用蜡。(www.daowen.com)

(g)图用于沉积蜡材料,既可用于零件的沉积,也可用于支撑材料的沉积,这取决于具体的应用领域。

其中,热喷涂法加工材料质量有限,不能加工较厚的涂层。其他沉积方法,如喷射法或电镀法,沉积速率缓慢,同时在沉积的厚度和质量上也受到限制。微铸造法可以沉积不同的材料。沉积层材料质量较高,同时不会影响界面区域的几何形态。结合中间整形操作过程,可以创建嵌入式或涂层结构,例如具有相当厚度的涂层、叠层结构或使用不同的材料来优化结构的性能。在SDM过程中,不同材料的沉积被用于创建嵌入支撑结构的成形件。对于支撑结构的应用,主要关注的是用不同的液滴重铸衬底区域。应尽量减小或避免基体的支撑材料的重熔量,以保持零件表面的光洁度及界面强度。

2.支撑材料

对于任意几何形状的支撑材料,有以下要求:

(1)支撑材料的沉积不能穿透成形件的沉积层,不能破坏成形件的任何形状表面。穿透和表面变形的影响必须尽可能小。

(2)支撑材料与成形材料黏结性良好,为成形操作和嵌入件提供结构强度。

(3)支撑材料必须可加工,以保证成形底部的表面特征。

(4)成形材料的沉积不能穿透支撑材料,也不能破坏支撑材料的表面。形状表面的穿透和变形的影响必须尽可能小。

(5)成形材料必须附着在支撑结构上,以提供成形操作所需的结构强度,并防止由于内部应力引起的翘曲。

(6)完全成形后,支撑材料必须可移动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。