1.成形中黏胶厚度场的影响

LOM成形过程中,由于成形方法本身的一些问题,或者工艺参数选择不当,在X、Y方向上,叠层块的厚度会不均匀。某用户采用55 mm/s的热压辊速度、270℃的加工温度、热黏压510层纸后所得叠层块,记录了叠层块上相应测量的厚度值。从厚度值看出,叠层厚度分布不均匀,其最大值hmax=59.67 mm,最小值hmin=58.7 mm,沿X方向的最大值与最小值的差为3.08~3.37 mm,沿Y方向的最大值与最小值的差为0.99~1.66 mm,这说明沿热压辊运动方向(X方向)的厚度分布更不均匀。

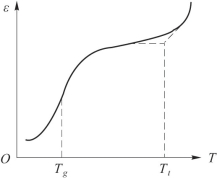

图8-30 聚合物的形变—温度曲线

在LOM成形过程中,原材料的基底(纸)的厚度虽然占有很大的比例,但是几乎不发生塑性变形;黏胶的厚度所占比例小(每层胶的厚度仅有0.02 mm左右),但塑性变形大,当几百层或上千层累积起来后,若胶厚不均匀,将严重影响叠层厚度的均匀性。因此,胶厚场的不均匀性是导致叠层厚度不均匀的主要因素。涂覆在纸上的黏胶是带有添加剂的热熔聚合物,图8-30所示为这类材料的形变—温度曲线。

从图8-30中可以看出,在较低的温度范围内,材料的变形率很小,这种状态称为玻璃态;温度升高后,变形率明显提高,材料变得柔软而富有弹性,在外力作用下可发生较大的变形,外力除去后形变容易回复,这种状态称为高弹态;温度进一步升高后,材料的变形率再次提高,转变成黏流态(当温度升至熔融温度以上后,完全成为流体)。以上现象说明,聚合物材料因温度的不同而具有不同的力学行为,随温度的增加依次出现玻璃态、高弹态和黏流态三种力学状态,相应地出现两次转变。其中,玻璃态到高弹态的转变称为玻璃化转变,对应的转变温度Tg称为玻璃温度;高弹态到黏流态的转变称为黏流化转变,对应的转变温度Tf称为黏流温度。

黏胶可以在下面两种条件下形成良好的黏结状态:(1)将黏胶加热至熔融温度以上,用很小的压力可使黏胶与纸黏结。(2)将黏胶加热至黏流温度以上,黏胶软化,用较大的压力可使黏胶与纸黏结。可以用四元件黏弹模型来表达黏胶的力学状态,如图8-31所示。

图8-31 四元件黏弹模型

在四元件黏弹模型中,第一部分为弹性元件E1,对应于聚合物分子的键长、键角的变化引起的弹性形变;第二部分为弹性元件E2和黏性元件η2的并联,对应于高分子链段运动引起的高弹形变;第三部分是黏性元件η3,对应于高分子的黏流运动引起的塑性形变。在黏胶状态改变的过程中,四元件的影响程度有所变化,在较低的温度下,黏性元件η2和η3的黏度较高,黏胶表现为弹性模量E1确定的弹性体。

在较高的温度下,黏度η2的作用明显,从而第二个弹性模量E2的作用也变得明显;更高的温度下,η2的黏度很低,应力能很快传递到第二个黏性元件η3上,导致不可逆塑性变形,几乎没有弹性。

如上所述,四元件黏弹模型中的黏性元件η2将引起黏胶塑性变形,其应变满足以下方程:

式中,S为黏胶的压力,可以近似认为:

![]()

式中,P为热压辊对叠层块施加的总压力;l为热压辊与叠层块的接触弧长;B为叠层块的宽度。

图8-32所示为黏胶的黏度η与温度θ的关系曲线。从图8-32中可见,在胶温达到115℃(熔融温度)之前,黏度η随胶温θ变化的关系近似为直线,即

![]()

式中,Kη为黏胶的黏度随温度变化的斜率,上式可写成:

式中,θ、η分别为黏胶的熔融温度和该温度下的黏度;θ1、η1分别为黏胶的某一温度和该温度下的黏度。

图8-32 黏胶的黏度η与温度θ的关系曲线

由于黏胶的升温时间很短,可以视为直线升温,因此任意时刻t黏胶的温度为

式中,θ0为室温;v为热压辊的移动速度;l1为热压辊与叠层块的接触弧长; 为黏胶表面的平均温度。

为黏胶表面的平均温度。

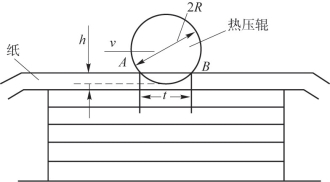

假设热压辊对纸进行热压时的传热模型如图8-33所示,并且:

(1)热来自热压辊与纸接触的弧段,AB弧的弧高h很小,可以将AB弧视为一个持续发热的均匀恒定平面热源。

(2)热压辊对纸进行滚压时,可以将其近似看作一个运动面热源,它是无数线热源的综合。

图8-33 纸被热压时的传热模型

在上述假设下,可以利用Jaeger提出的二维热源模型,并作线性化处理,得到黏胶表面平均的简化计算式:

式中,q为热流密度;λ为胶纸的热导率;Pe为贝克来数,Pe=![]() ;a为胶纸的热扩散率。

;a为胶纸的热扩散率。

上述黏胶表面的平均温度与最高温度的关系可近似取为

![]() (https://www.daowen.com)

(https://www.daowen.com)

联立求解式(8-6)~式(8-12),可得到黏胶的应变计算式:

考虑到黏胶在热压过程中会向上、下两层纸的孔隙渗透,为此必须对式(8-8)进行修正,修正后的黏胶应变计算公式为

于是,热压后黏胶的厚度为

![]()

式中,H为黏胶的原始厚度。

上述黏胶形变的表达式(8-9)表明,影响黏胶形变的主要因素是黏胶压应力(S)、胶温(θ)、黏胶的流变性能(η、Kη)和纸的渗透性(A)。

1)黏胶压力对黏胶形变的影响

热压辊通过4个弹簧对黏胶施加压应力,热压过程中,可能因为工作台倾斜以及叠层块上表面不平,弹簧的压缩量产生了变化,进而引起了热压辊压力波动,导致黏胶的形变不一致。

2)胶温对黏胶形变的影响

胶温主要取决于热压辊的速度、压力和温度。热压辊的速度越大,它与纸的接触时间越短,胶温越低。热压辊的压力影响热压辊与叠层块的接触弧长,从而影响胶温,热压辊的压力越大,接触弧长越长,胶温越高。热压辊的温度越高,它与纸的温差较大,越容易使胶升温。当热压同一层胶纸时,热压辊的温度、压力变化不是很大,但是速度变化可能较大,因为热压辊的运动要经历增速、匀速和减速的过程,而它的行程有限,并且在热压辊与叠层块接触的右起始位置和左回程位置,有爬坡现象,因而,热压辊难以保持匀速,从而导致黏胶的温度和形变沿热压方向不均匀,最终使胶厚不均匀。

3)黏胶的黏流变性能对黏胶形变的影响

不同的黏胶,其黏温直线的斜率不同,黏度活化能越大的黏胶,黏温直线的斜率越大,黏胶的黏度随温度改变的变化率越大。因此温度变化导致黏胶形变波动大。当热压同一层胶纸时,由于辊速分布不均匀,沿热压方向胶温分布不均匀,黏度活化能力小的黏胶胶厚不均匀程度小。

4)纸的渗透性对胶层厚度的影响

纸的纤维密实性不同,会导致不同的孔隙率。显然,纤维密实的纸具有小的孔隙率,黏胶不易渗入,热压时胶层厚度变化较小。

根据上述对影响黏胶形变的主要因素的分析,可以采用以下措施来改善黏胶厚度的均匀分布。

1)将长热压辊分成几段

工作台倾斜及叠层块上表面不平都会引起热压辊的压力变化,从而影响黏胶压应力的稳定。当热压辊较长时,上述影响更为显著。因此,将长热压辊分成几段,有助于改善黏胶压应力沿Y方向的分布均匀性。

2)调整热压辊与胶纸的接触弧长

影响胶温的三个重要参数是面热源发热强度、热压辊运动速度和热压辊与胶纸的接触弧长。其中,面热源发热强度主要由热压辊内部发热源的功率决定,所以热压辊运行过程中,面热源发热强度可视为基本稳定。当制件方向的尺寸比较大时,可以调节热压辊增速、匀速、减速的过程,使得热压辊在热压胶纸时基本为匀速运动,促成胶温均匀分布,当制件方向的尺寸比较小时,由于热压辊的行程较短,热压胶纸时辊速不可能完全匀速,在此情况下,可以在热压时使工作台做微量浮动,促使胶温尽量均匀分布。工作台微量浮动的方法是,当热压辊增速热压时,工作台向上微微移动,增加热压辊的压力,增加热压辊与胶纸的接触弧长,补偿因辊速提高引起的胶温下降。当热压辊匀速运动时,工作台不动,当热压辊减速运动时,工作台微微下降,减少热压辊的压力,从而减少热压辊与胶纸的接触弧长,缓和因辊速下降引起的胶温上升,热压辊和工作台的这种联动控制能使热压过程中胶温基本稳定。

3)选用流动活化能较小的黏胶

热压时辊速分布不均匀,以及热压辊与胶纸接触弧长的变化会引起胶温分布不均匀,不同黏胶热压时的形变对胶温的变化造成的影响不同。流动活化能大的黏胶的黏温直线斜率大,胶温变化引起的黏胶塑性形变大,因此制件中黏胶厚度不均匀程度大。所以应该选用流动活化能较小的黏胶,它的变形随胶温的改变而变化的幅度较小,胶厚分布比较均匀。

2.成形材料的热、湿变形的影响

加工过程中材料发生的冷却翘曲和吸湿生长,即热、湿变形,会表现为成形件的翘曲、扭曲、开裂等。热、湿变形是影响LOM工艺成形精度较为关键也是较难控制的因素之一。

LOM工艺的成形材料主要为涂覆纸,存在因热压板热压和激光切割时传递给零件的热量而引起的热变形,因为纸和热熔胶的热膨胀系数相差较大,加热后胶迅速熔化膨胀,而纸的变形相对较小;在冷却过程中,纸和胶的不均匀收缩,使成形件产生热翘曲、扭曲变形。废料小方格剥离后,成形件的热内应力还会引起某些部位开裂。

LOM成形件是由复合材料叠加而成的,其湿变形遵守复合材料的膨胀规律。实验研究表明,当水分在叠层复合材料的侧向开放表面聚集之后,将立即以较快的扩散速度通过胶层界面,由较疏松的纤维组织进入胶层,使成形件产生湿胀,损害连接层的结合强度,导致成形件变形甚至开裂。

通过改进热熔胶的涂覆方法、改进成形件的后处理方法及根据成形件的热变形规律,预先对CAD模型进行修正,可减少热、湿变形对成形精度的影响。

3.工艺参数设置的影响

LOM在制作原型件时,整个成形过程是自动完成的,但LOM成形件的精度与操作者的知识及经验有着很大的关系,需要对系统工艺参数进行精确设置。

多功能3D打印设备LOM工艺的标称精度为±0.1 mm/100 mm,而美国Helisy公司的LOM-2030H系统的标称精度为X和Y方向0.1%,Z方向0.2%。实际上由于LOM工艺固有的特点,LOM制件在成形后的数小时内在Z方向上会有1%~2%的尺寸回弹,为了控制成形件的精度,需要在设定系统参数时对该因素进行修正。

分层实体制造中需利用激光束经聚焦后来切割薄层材料(如纸张),激光光斑具有一定的直径(φ0.1~0.3 mm),而切片软件产生的截面轮廓线是激光束的理论轨迹线,激光束可看作数控加工中的刀具,其光斑需要进行半径补偿,尤其当激光光斑半径比较大时,半径补偿就更为必要,否则,它将直接影响切片截面轮廓线的精度,从而影响整个成形件的精度。因此,在激光切割过程中,激光光斑中心的运动轨迹不能是实体截面的实际轮廓线,而应根据轮廓线边界的内外性,使光斑中心向内边界的内侧或外边界的外侧偏移一个光斑半径的距离,这个偏移就是对激光光斑的半径补偿。

在LOM工艺参数设置方面,还需要着重考虑切割速度与激光输出功率的实时匹配问题。在实际加工过程中,每层轮廓线的切割加工都是由激光束与薄层材料相互作用完成的,激光束作用在薄层材料上的能量不均匀,会导致粗细不均的轮廓线,使得截面上有些轮廓线没有被切割断,而另一些却出现“过烧”现象。前者使废料小方格与成形件实体不易分离,影响到原型的表面质量;而后者在轮廓“过烧”处的尺寸将出现较大的偏差,从而影响原型的尺寸精度,另外,“过烧”会对前一层已成形的纸进行切割,严重时会切透,产生过切割,因而也影响到原型的表面质量。

所以,只有切割速度和激光的输出功率较好地匹配,才能保证不因激光的输出功率过高而导致材料的“过烧”,或激光的输出功率过低而使材料切不透,从而保证良好的切割质量。

影响LOM原型成形质量的因素很多,除了扫描速度与激光功率外,主要还有成形材料本身的物理化学性质,成形时热压辊的温度、压力以及热压速度。因此,要在较大程度上提高LOM原型的质量,就应该对各参数对LOM原型的成形质量的影响进行比较全面的研究,由此才能建立适用性更广的控制模型,而设计的参数匹配控制系统也才能在更大范围内适用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。