1.成形系统的影响

高度传感器用于测量热压后纸面的实时高度,并将此数据反馈给计算机并进行转换,一方面,它使当前要切割的纸面正好处于水平面上,另外,根据此数据调用相应高度处的分层截面数据(为了满足高度的要求,有可能忽略掉某层或某几层截面的加工),或者计算切片高度,进行实时切片,得到对应的切片轮廓。因此,高度传感器的精度会直接影响成形件的加工精度。此外,由于高度传感器安装在X向热压板的中间,所以只能测得成形件X方向中间位置附近处的高度值,而不能对整个成形件的上表面进行测量。同时,测量的准确性还受温度和机械振动等的影响,这些都会导致成形件的尺寸和形状误差。

2)热压板表面温度分布不均匀导致的误差

由于热压板表面温度沿X向分布不可能很均匀,同时,升降工作台与Z轴的垂直度误差引起成形件上表面高度不一致,这些因素使胶的最高热压温度分布不均匀,导致胶厚分布不均匀,从而影响Z向尺寸精度。

2.CAD面化模型精度的影响

由于3D打印技术普遍采用STL文件格式作为其输入数据模型的接口,因此,CAD实体模型都要转换为用许许多多的小平面空间三角形来逼近原CAD实体模型的数据文件。小平面三角形的数目越多,它所表示的模型与原实际模型就越逼近,其精度就越高,但许多实体造型系统的转换等级是有限的,当在一定等级下转换为三角形面化模型时,若实体的几何尺寸增大,而平面三角形的数目不会随之增多,这势必将导致模型的逼近误差加大,从而降低CAD面化模型的精度,影响后续的制件原型精度,如在AutoCAD AME 2.0中制作实体造型,其转换为STL的等级为12,当取最大等级时,其几何形状一定的实体转换为三角形面的数目是一定的,当此实体的尺寸增大时,其模型误差也将增大(多面体除外),为了得到高精度的制件原型,首先要有一个高精度的实体数据模型,因此必须提高STL数据转换的等级、增加面化数据模型的三角形数量或寻求新的数据模型格式。当然,三角形数量越多,后续运算量也就越大。

3.切片方式的影响

理想的分层方法应是沿成形方向将三维CAD模型分解为一系列精确的层片,即每个层片不仅具有内外轮廓线,还具有三维几何特征,使该层片的侧面与三维CAD模型对应位置处的几何特征完全一致。然而在实际成形中,不能采用理想的分层方法,其主要原因在于:

(1)理想分层后每个层片仍具有三维几何特征,不能用二维数据进行精确描述,因而在生成数控程序时,将由简单的两坐标数控加工问题转变为比较复杂的四坐标或五坐标数控加工问题;

(2)具体的工艺难以保证层片厚度方向的轮廓形状,因为对于激光切割系统来说,需要激光加工头能绕X和Y轴摆动,以便沿轮廓曲线进行切割。(www.daowen.com)

因此,每一层片只能用直壁层片近似,用二维特征截面近似代替整个层片的几何轮廓信息。LOM成形工艺中,有以下两种分层方法:

(1)定层厚分层。根据所选定的分层厚度(一般为纸的名义厚度)一次性对三维CAD模型或STL格式化模型进行切片处理,将各层的数据存储在相应的数据文件中,计算机顺序调用各层的数据至数控卡,控制成形机完成原型的制作。这种分层方法比较简单,但纸厚的累积误差导致成形件Z向尺寸精度无法控制。如果安装Z方向高度实时检测反馈控制系统,虽然能控制成形件最终的Z向尺寸,但又不能保证成形件每一高度处的截面轮廓完全符合CAD模型或STL模型相应高度处的截面轮廓,因为在加工过程中,为了满足高度的要求,对于某些层片数据将不会加工。

(2)实时测厚,实时分层。对升降工作台采用闭环控制,根据成形件当前层的实测高度,对CAD模型或STL模型进行实时分层,以获取相应截面的数据。这不仅能较真实地反映模型相应高度处的截面轮廓,而且可以消除纸厚的累积误差对零件Z向尺寸精度的影响。

另外,对于某些3D打印工艺如FDM工艺等,还可采用变层厚分层(又称自适应切片方法),即根据CAD模型的表面几何信息(曲率和斜率)及给定的误差要求自动调整分层厚度。但这种自适应切片方法对LOM工艺不适合,因为LOM工艺的成形材料为固定厚度的纸。

4.光路系统偏差的影响

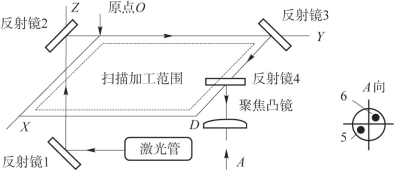

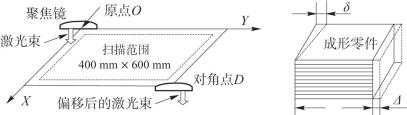

图8-28中,5与6表示聚焦凸镜上两个激光光斑,A向表示沿Z轴自下而上观察所得。假定光斑5为激光头在原点O处时激光照射在凸镜上的位置,那么光斑6为激光头运动到成形空间与原点成对角的另一点D处(如400 mm×600 mm坐标处)时激光照射在凸镜上的位置,这表明在扫描加工范围内光路系统有偏差,因而当激光头分别位于O、D两点时,激光束经过传输后在聚焦镜上的位置并不重合在一起,而且它们也并没有位于聚焦镜的中心位置,这样,必将引起成形零件的尺寸误差,用图8-29所示的Y方向尺寸误差Δ及X方向平面不平行度δ来表示光路系统偏移所引起的误差。实际上,只要激光束在聚焦镜上不重合,就会同时引起X、Y两个方向的尺寸和形状误差。

图8-28 分层实体制造激光光路与扫描范围

图8-29 光斑不重合时引起的Y向尺寸误差及X向平面不平行度

激光光斑在聚焦镜上不重合还会使聚焦后的焦点不在同一个水平面内,即形成的焦平面为曲面形状,这样,在零件的扫描加工范围内会使激光切割点处的光斑直径大小发生变化,这必然会降低切口的精度,因而影响成形零件的尺寸和形状精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。