轮廓切割可采用CO2激光或刻刀。刻刀切割轮廓的特点是没有污染、安全,系统适合在办公室环境工作。激光切割的特点是能量集中,切割速度快;但有烟,有污染,光路调整要求高。

1.激光切割

LOM主要采用CO2激光器。激光切割系统由CO2激光器、激光头、电动机、外光路等组成。激光器功率一般为20~50 W。激光头在X-Y平面上由两台伺服电动机驱动做高速运动。为了保证激光束能够恰好切割当前层的材料而不损伤已成形的部分,激光切割速度与功率自动匹配控制。外光路由一组聚光镜和反光镜组成,切割光斑的直径范围是0.1~0.2 mm。

CO2激光切割是用聚焦镜将CO2激光束进行聚焦,利用聚焦后高能激光束对工件表面进行辐照,使得辐照区的材料迅速熔化、汽化或分解,同时借助同轴高压辅助气体吹走残渣,形成切缝。在数控系统控制下,激光头按照既定轨迹进行切割,以实现材料任意成形。

LOM的光学系统在结构上与SL系统相似,主要由激光发射器、一系列的反光镜,以及分别用于实现X,Y方向运动的伺服电动机、滚珠丝杠、导向光杠和滑块等组成。在LOM中,光学系统一方面使激光将纸切割出对应的模型截面;另一方面将纸上对应区域的非模型截面部分切割成网格状。

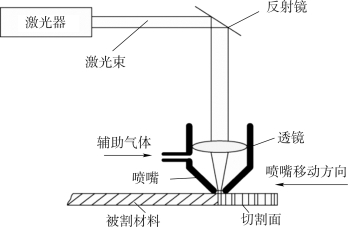

图8-10为激光切割原理图,利用经聚焦的高功率密度激光束照射工件,在材料表面使材料熔化,同时用与激光束同轴的压缩气体吹走被熔化的材料,并使激光束与材料沿一定轨迹做相对运动,从而形成一定形状的切缝,将工件割开。

图8-10 激光切割原理

激光切割可分为激光汽化切割、激光熔化切割、激光氧气切割和激光划片与控制断裂四类。它们均属于典型的热切割技术。

1)激光汽化切割

在高功率密度激光束照射下,材料会在很短的时间内被加热汽化而没有明显的熔化状态,部分材料以蒸气形式和接近声速的速度逸出,另一部分材料是用与激光束同轴的辅助气体流以喷射的方式去除。若要实现汽化切割,激光束功率密度要足够高,通常要达到108 W/cm2以上,是熔化切割功率密度的10倍左右,这种切割机制主要采用脉冲激光,它可用作切割大部分的有机材料和陶瓷以及一些低汽化温度的材料。

2)激光熔化切割

激光束的功率密度比较低时,焦点光斑处的材料只会发生熔化,并且辅助气体为高压氮气或者其他的惰性气体来吹除材料,熔化切割的热源只有激光束的能量,材料去除方式主要是借助高压气体流将熔融材料从切口底部排出。熔化切割所需要的激光束功率密度大致为107 W/cm2,熔化切割主要用于氧化反应后会产生难熔融且黏性大的氧化物的金属,如铝及铝合金等。

3)激光氧气切割

激光氧气切割也叫作激光火焰切割,它采用的辅助气体大部分为氧气,也可以是其他活性气体,利用激光能量使工件材料达到燃点温度,材料燃烧即与氧气发生氧化放热化学反应,成为除了激光能量以外的另一切割热源,为后续的切割提供热量。

激光氧气切割有两个切割热源,其激光切割速度比熔化切割要快,这是因为氧气流速越高,燃烧的化学反应越迅速,当激光切割速度低于氧燃速度时,切缝宽且切割面粗糙,如果切割速度等于或者高于氧燃速度,切缝窄且光滑。这种切割机制用来切割钢时,放热反应所提供的能量约为整个切割能量的60%,切割钛金属时,甚至会达到90%。由于切割过程中的氧化反应产生了大量的热,所以激光氧气切割所需要的能量只是熔化切割的1/2,而切割速度远远大于激光汽化切割和熔化切割。激光氧气切割主要用于碳钢、钛钢以及热处理钢等易氧化的金属材料。

4)激光划片与控制断裂

激光划片利用高能量密度的激光在脆性材料的表面进行扫描,使材料受热蒸发出一条小槽,然后施加一定的压力,脆性材料就会沿小槽处裂开。激光划片用的激光器一般为Q开关激光器和CO2激光器。

对易受热破坏的材料,用激光束照射加热时,光斑处会产生较大的热梯度进而发生机械变形,形成裂纹。控制断裂切割就是控制均衡的热梯度,用激光束来引导裂纹的发展方向,从而使材料高速、可控地切断。此切割机制只需要较低的激光功率,激光功率较高的话会使材料发生熔化,破坏切缝边缘,而且它不适用于脆性材料中锐角和角边的切割。

采用激光切割的LOM系统,具有以下优点:(https://www.daowen.com)

(1)激光切割是无接触加工。切割时无须对工件做夹紧、划线、去油等工序,只需要对工件进行定位即可;激光束的输出功率和激光切割头的移动速度都是可调的,从而可对工件切割精度进行调节。

(2)激光切割的焦点能量密度很高,能达到106~109 W/cm2,切缝宽度较窄,一般为0.1~0.4 mm,切割面粗糙度良好,切割面的微观不平度十点高度Rz一般是12.5~25 μm,切边热影响区小,一般为0.1~0.15 mm。如果切割参数选择合适,挂渣很少且容易去除,工件的尺寸精度和激光切割质量将达到很高的水平。

(3)激光切割适用范围广。激光切割几乎可以用于任何材料,金属材料、非金属材料甚至高硬度、高熔点、脆性材料都能够用激光来切割,并且有很好的切割效果。

(4)激光切割灵活性好,易于导向。除了平面切割,它还能立体切割工件。激光束经过聚焦可以向任意方向行进,易于与数控技术相配合,通过编程控制来实现复杂零部件的加工。

(5)激光切割效率高。激光束焦点能量密度高,切割速度快,大约是机械常规切割方法的20倍。依据激光输出功率和工件厚度与切割速度的关系,可以在保证切割质量的前提下,调节切割参数来增大切割速度。激光切割能力非常高,特别适用于中、薄板材的高精度、高速度切割。

(6)激光切割自动化程度高,其切割过程是全封闭的;切割过程噪声低并且对材料的利用率高。

采用激光切割的LOM系统,存在以下不足:

(1)激光切割子系统成本高。激光子系统包括激光器、冷却器、电源和光路系统等,其成本高,直接导致整套设备成本过高。

(2)因激光焦点光斑直径以及切割处材料燃烧汽化产生的切缝对制件精度有影响,而切割深度合适与否又会影响边料分离。当前的激光切割系统除需要考虑光斑补偿问题外,还要根据加工工艺动态调整激光功率和切割速度的匹配关系。此外,加工质量也与镜头的聚焦性能和激光器本身有关。

(3)系统控制复杂。为了提高加工质量,必须根据工艺动态调整激光功率,使其与切割速度匹配(主要是解决能量的控制问题,控制能量与速度的匹配)。

(4)激光切割材料(特别是材料背面胶质)时的燃烧汽化过程产生异味气体,对环境和操作人员有影响。

2.刻刀切割

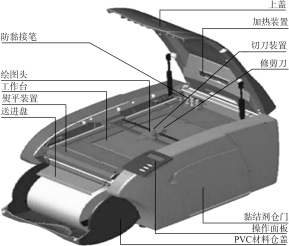

轮廓刻刀切割方法就是采用机械刻刀,图8-11所示的SD300型3D打印机就采用了这种机构。采用刻刀切割的切割系统由惯性旋转刻刀、刀座、刀架及X-Y运动定位系统组成。刻刀的角度参数、刻刀材料的力学性能、刻刀偏心距的大小、刀座能否灵活旋转等都是决定切割性能的关键因素。而X-Y定位系统的定位精度则直接决定着零件的精度。

图8-11 SD300型3D打印机

激光快速成形系统进行加工时,计算机通过数模转换器控制振镜扫描系统进行切割。而刻刀切割时却没有这套控制系统。刻刀的自动导向是通过自身的结构来完成的。

切割系统采用45°惯性旋转刻刀(刀尖与轴心之间有一偏心距)。图8-12所示为刻刀与刀套装配结构。刻刀径向为轴承固定:上端是具有轴向定位功能的微型精密三珠轴承,下端是微型滚动轴承。刻刀的轴向通过三珠轴承和磁铁的引力来固定。由于刻刀上轴端采用三珠轴承固定,而下端为滚动轴承固定,这样刻刀只具有X、Y方向的平移自由度和绕Z轴的旋转自由度。在刻刀的平滑切割过程中,刻刀的速度方向为刀尖与其质心的连线。

图8-12 刻刀与刀套装配结构

LOM系统采用惯性旋转刻刀代替激光切割的直接好处是:(1)降低了设备成本。如果采用皮带定位传动,价格可进一步降低。(2)无须考虑光斑补偿问题。刻刀只是将材料分离,材料并没有任何损失,切缝可以很窄。这样提高了制件的成形精度。(3)刻刀的切割控制简单。激光切割要控制能量与速度的匹配,特别是在加、减速阶段,以提高切割质量。切刀子系统由于不存在能量控制问题,因而无须这种匹配控制,简化了控制系统,提高了系统的可靠性。(4)取消了激光器,也就消除了激光切割燃烧汽化产生异味气体对环境和操作人员造成的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。