3DP工艺的医疗领域应用主要在组织工程支架制备和缓释性药物制备两个方面。

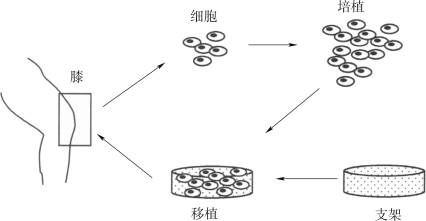

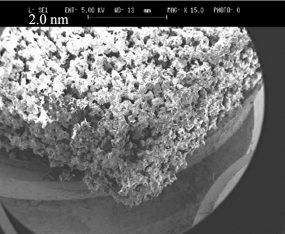

组织工程支架为细胞的生长和组织的再生提供了一个临时平台,在整形外科中有很好的应用前景。很多学者对用于制备支架的可降解生物材料做了研究,传统的材料成形方法因其局限性,逐渐被近年发展起来的3D打印技术取代,3DP工艺是目前制造组织工程支架应用最多的3D打印技术。在生物活性材料的成形过程中,因其他3D打印技术要利用激光烧结或加热,会影响材料的生物活性,因此3DP成形工艺是目前进行具有生物活性的人工器官快速制造的唯一可行工艺。典型的细胞载体应用示意如图7-18所示。另外,通过CT等手段获取病人器官数据,然后利用三维打印成形技术可以快速而准确地制作出病人器官模型,外科医生可以根据模型进行手术规划和模拟,也可以在体外对植入物进行匹配,减少病人痛苦。Kim等用聚乳酸-乙二醇酸粉末、盐粒和特定有机溶剂的混合物,利用三维印刷技术和微粒滤除技术制造了多孔支架。支架为圆柱形,直径8 mm,高7 mm。在三维印刷技术打印成形后,用蒸馏水将盐粒滤去,制备出孔径45~150 μm、孔隙率60%的多孔支架。Tay等用三维打印技术将聚己内酯和聚乙烯醇的混合粉末制成准支架,然后再用微粒过滤法将聚乙烯醇除去得到多孔的支架,孔的尺寸取决于聚乙烯醇在材料中的比例,过滤后的支架疏松柔软,孔的结构具有很高的连通性,如图7-19所示。

图7-18 生物医学工程与3DP成形工艺结合制造支架示意

图7-19 滤出聚乙烯醇后的聚己内酯多孔支架(www.daowen.com)

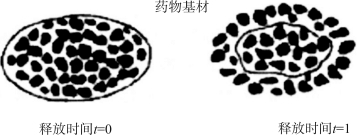

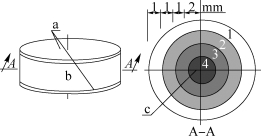

传统的口服药物主要是通过粉末压片和湿法造粒制片两种方法来制造的。这些药物经口服后,要么会迅速遭到分解,难以有效进入血液;要么在血液中的浓度会在短时间内过高,且只有少量药物能到达需治疗区域,致使药物浪费和毒副作用大。制造可控释放药物,通过适当方法,控制药物释放的时间、位置和速度,改善药物在体内的释放、吸收、代谢和排泄的过程,以达到维持药物在体内所希望的治疗浓度和减少药物不良反应的目的,已成为当前药剂学研究热点之一。如图7-20所示,药物随着时间改变分阶段释放药效。三维印刷成形工艺可以根据需要,在不同的位置成形不同的材料,即可以用于制作功能梯度材料(Functionally Graded Material,FGM)。缓释药物具有复杂内部孔穴和薄壁,可以使药物维持在合适的治疗浓度,提高治疗效果。三维印刷成形工艺因其具有加工的高度灵活性、可打印材料的多样性和成形过程的精确可控性,可以很容易实现多种材料的精确成形和局部微细结构的精确成形。图7-21所示为梯度控释给药系统建模。

图7-20 3DP成形药物缓释过程示意

图7-21 梯度控释给药系统建模

a—阻释层;b—载药区;c—药物梯度分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。