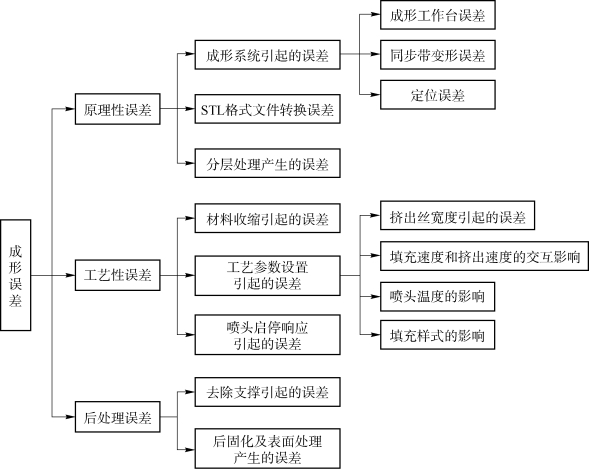

FDM工艺是一个包含CAD/CAM、数控、材料、工艺参数设置及后处理的集成制造过程,每一环节都可以产生误差,从而影响成形件的精度及机械性能。误差按照产生的来源可分为原理性误差、工艺性误差和后处理误差,如图6-17所示。原理性误差是指成形原理及成形系统所产生的误差,它是无法避免和降低或者是消除成本较高的误差。工艺性误差是指成形工艺过程产生的误差,是可以改善且成本较低的误差。后处理误差是指成形件后处理过程中产生的误差。本节主要介绍工艺性误差。

图6-17 FDM工艺误差分类

1.材料收缩引起的误差

FDM成形工艺一般采用ABS、PLA及石蜡等工程材料,材料在成形过程中会经历固体—熔融体—固体的两次相变过程:一次是由固态丝状受热熔化成熔融态;另一次是由熔融态经过喷嘴挤出后冷却为固态。成形材料从熔融体到固体的相变过程中会出现收缩,其收缩形式主要表现为热收缩和分子取向收缩。这一过程不仅会影响尺寸精度,而且会产生内应力,以致出现层间剥离等现象。

1)热收缩

热收缩是材料因其固有的热膨胀率而产生的体积变化,是收缩产生的最主要原因,由热收缩引起的收缩量为

![]()

式中,α为材料的线膨胀系数,L为零件尺寸,ΔT为温差。

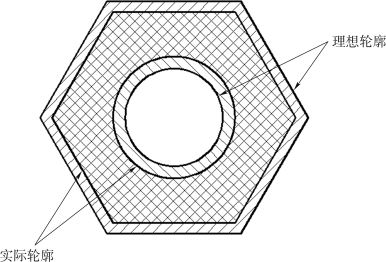

热收缩是产生零件尺寸误差和翘曲变形的主要原因,如图6-18所示,热收缩会使零件的外轮廓向内偏移、内轮廓向外偏移,从而引起很大的误差。

图6-18 材料热收缩引起的误差

2)分子取向收缩

分子取向收缩是由高分子材料取向引起的固有的收缩。在成形过程中,熔融态的成形材料分子沿着填充方向被拉长,随后冷却时又会收缩。由于高分子材料的取向作用,成形材料在沿填充方向上的收缩率大于与该方向垂直方向上的收缩率,从而导致材料产生尺寸误差。

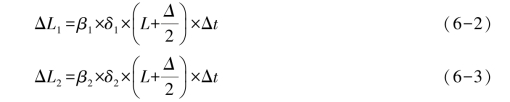

沿填充方向和成形方向上成形材料的收缩率分别为

式中,β1、β2为实际零件尺寸的收缩受成形形状、分层厚度、成形时间等因素的影响,按照经验估算,约为0.3;δ1、δ2分别为成形材料在填充方向、成形方向上的线膨胀系数;L为零件在水平方向的尺寸;Δt为温差;Δ为零件的尺寸公差。

减小或补偿材料收缩引起的误差的措施主要有:选择收缩率较小的成形材料或对已有的成形材料进行改性处理,减小收缩率;成形前对其CAD模型进行预先尺寸补偿,在填充方向上,补偿ΔL1,在成形方向上,补偿ΔL2。

2.成形工艺参数引起的误差

1)挤丝宽度引起的误差

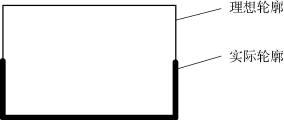

FDM成形过程中,熔融态丝材从喷嘴挤出时具有一定的宽度,导致填充零件轮廓路径时的实际轮廓线部分超出理想轮廓线,如图6-19所示。所以在生成轮廓路径时,有必要对理想轮廓线进行补偿。(www.daowen.com)

图6-19 丝宽引起的误差

在实际加工时,挤出丝的形状、大小受喷嘴孔直径、切片厚度、挤出速度、填充速度、喷嘴温度、成形室温度及材料收缩率等很多因素的影响,所以,挤出丝的宽度为一个变化的量。

2)挤出速度与填充速度的交互影响

挤出速度是指丝料挤出的速度,填充速度是指喷头系统的坐标系运动速度,挤出和填充是FDM成形过程中的一对协同运动,是影响成形精度的重要因素。FDM成形过程中,如果填充速度远慢于挤出速度,由于喷头温度远高于挤出丝熔融温度,喷嘴周围的温度场会使已成形层再度熔融形成节瘤,影响成形质量。如果填充速度远快于挤出速度,会使喷头甚至成形设备产生振动,同时使材料填充不足,出现断丝现象,影响正常加工。

因此,挤出速度和填充速度之间应在一个合理的范围内匹配,当分层厚度、喷嘴直径、材料黏附系数及其他因素一定时,挤出速度与填充速度的比值处于不同范围,挤出丝会出现以下三种情况。

(1)vj/vi<α1:丝材在挤出后随喷头运动时被拉成细丝线,甚至出现断丝现象,不能形成完整的丝,在成形件表面出现空缺。

(2)vj/vi∈[α1,α2]:能正常出丝,为适用的成形速度范围。

(3)vj/vi>α2:丝宽逐渐增加,出现丝材堆积,成形件边缘出现严重变形,多余的材料黏附在喷嘴上,由于喷嘴的高温引起“碳化”,影响进一步加工。其中,α1为成形时出现断丝现象的临界值;α2为出现黏附现象的临界值;vj为挤出速度;vi为填充速度。

3)成形温度的影响

成形过程中温度的控制主要有两个方面:喷头温度和成形室温度。对于工作台采用热床的成形系统而言还包括热床温度。

(1)喷头温度。

喷头温度会影响材料的黏结性能、沉积性能、流动性能和挤出丝宽等。喷头温度过高,成形材料处于熔融状态,熔融丝黏性系数变小,流动性增强,挤出量过快,难以控制其成形精度,且在沉积过程中前一层成形材料还未冷却凝固,后一层成形材料就沉积在前一层上,从而使前一层材料坍塌破坏。当喷头温度过低时,丝材挤出速度变慢,挤出材料的黏度增大,不仅加重挤出系统的负担,严重时会造成喷头堵塞,同时会使材料层间黏结强度降低,可能会引起层间剥离。

(2)成形室温度。

成形室温度或热床温度对成形过程中材料的内应力有很大的影响,温度过高,有助于减小成形件的内应力,但成形件的表面容易起皱;温度过低,从喷头挤出的丝料在成形过程中冷却速度过快,热应力增大,成形件在成形过程中上一层完全冷却后下一层开始沉积,出现黏结不牢固,造成翘曲、开裂等现象。

4)填充形式和填充率的影响

FDM成形过程中,除了需要对其成形轮廓进行填充,还需对轮廓内部实体部分以一定的方式进行密集扫描填充,以生成实体形状。填充方式不仅影响成形件的表面质量和成形效率,且与成形件的内部应力也有很大的关系,根据要求选择合适的填充方式,可以有效减少成形过程中的翘曲等现象。FDM工艺填充方式主要有单向填充、多向填充、螺旋填充、偏置填充及复合填充等。

3.延迟时间误差

延迟时间是指由于送丝机构的机械滞后及材料的黏性滞后等原因导致的时间延迟,包括出丝延迟时间和断丝延迟时间。当送丝机构开始送丝时,喷头同时开始填充,但由于信号处理时间、丝材的弹性滞后效应及丝材与喷嘴间的摩擦阻尼,喷嘴滞后一段时间出丝,把这段滞后时间称为出丝延迟时间。当送丝机构停止送丝时,喷头同时停止填充,但由于喷头内仍有丝材,在背压的作用下,丝材仍会被挤出,把从送丝机构停止送丝到喷头断丝的这段时间称为断丝延迟时间。

出丝延迟时间会造成制件的底层轮廓残缺,填充不足,导致制件底边翘曲和整体变形。断丝延迟时间会在制件表面产生瘤状物,降低制件的表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。