根据塑化方式的不同,可以将FDM的挤出机构分为气压式、螺杆式和柱塞式。

1.气压式

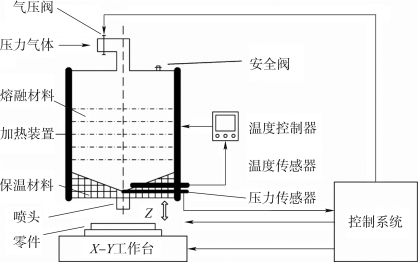

对于高熔点的热塑性复合材料,或对于一些不易加工成丝材的材料,如EVA材料等,采用传统FDM成形模型相当困难。气压式FDM无须专门的挤压成丝设备来制造丝材,工作时只需将热塑性材料直接倒入喷头的腔体内,依靠加热装置将其加热到熔融挤压状态,通过控制压缩气体控制喷头的喷射速度以及喷射量与原型零件整体制造速度的匹配,如图6-8所示。

图6-8 气压式挤出

气压式挤出方式对材料的黏度非常敏感。黏度低时,挤出阻力小,材料的挤出速度变快;黏度增高时,挤出速度变慢,甚至发生喷嘴堵塞。随着材料被挤出,剩余材料逐渐减少,气体空腔逐渐增大,气体的可压缩性和滞后性会导致材料在喷嘴的挤出环节出积滞后现象,响应速度变慢。

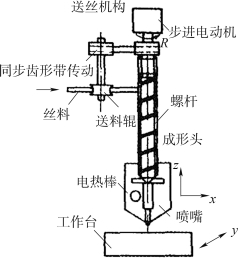

图6-9 螺杆式挤出(www.daowen.com)

2.螺杆式

螺杆式挤出则是指由滚轮作用将熔融或半熔融的物料送入料筒,在螺杆和外加热器的作用下实现物料的塑化和混合作用,并由螺杆旋转产生的驱动力将熔融物料从喷头挤出,如图6-9所示。螺杆式挤出不但可以提高成形效率和工艺的稳定性,而且拓宽了成形材料的选择范围,大大降低了材料的制备成本和储藏成本。

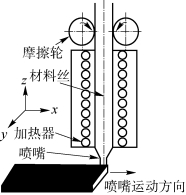

图6-10 柱塞式挤出

螺杆式挤出方式对材料的黏度变化比较敏感,螺杆长时间旋转会使料筒内部温度升高,导致材料黏度降低。在有材料换型需求的作业中,更换喷头非常麻烦,螺杆清洗十分困难,维护成本较高。

3.柱塞式

柱塞式是由两个或多个电动机驱动的驱动轮(摩擦轮或皮带轮)提供驱动力,将丝料送入塑化装置熔化。其中后进的未熔融丝料充当柱塞的作用,驱动熔融物料经微型喷嘴挤出,如图6-10所示。相较于气压式挤出和螺杆式挤出,柱塞式挤出结构简单,方便日后维护与更换,且仅需一台步进电动机就可完成挤出功能,成本低廉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。