1.粉末堆积特性

粉末装入容器时,颗粒群的孔隙率因为粉末的装法不同而不同。未摇实的粉末密度为松装密度,经振动摇实后的粉末密度为振实密度。对于SLM而言,由于铺粉辊垂直方向上有振动和轻压作用,因此采用振实密度较为合理。粉末铺粉密度越高,成形件的致密度也会越高。

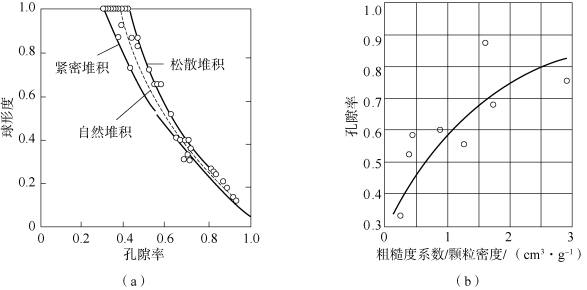

孔隙率的大小与颗粒形状、表面粗糙度、粒径及粒径分布、颗粒直径与床层直径的比值、床层的填充方式等因素有关。一般来说孔隙率随着颗粒球形度的增加而降低,颗粒表面越光滑,床层的孔隙率也越小,如图5-12所示。

图5-12 孔隙率与球形度和表面粗糙度的关系

(a)孔隙率与球形度的关系;(b)孔隙率与表面粗糙度的关系

2.粒径分布

粒径是用来表示粉末颗粒尺寸大小的几何参数。不同粒径的颗粒所占的分量就是粒度分布,如图5-13所示。理论上可用多种级别的粉末,使颗粒群的孔隙率接近零,然而实际上是不可能的。由大小不一(多分散)的颗粒所填充成的床层,小颗粒可以嵌入大颗粒之间的空隙中,因此床层孔隙率比单分散颗粒填充的要小。可以通过筛分的方法分出不同粒级,然后再将不同粒级粉末按照优化比例配合来达到高致密度粉床的目的。

图5-13 粒径分布曲线(https://www.daowen.com)

3.粉末的流动性

粉末的流动性是粉末的重要特性之一。粉末流动时的阻力是由于粉末颗粒相互直接或间接接触而妨碍其他颗粒自由运动所引起的,这主要是由颗粒间的摩擦系数决定的。颗粒间由于暂时黏着或聚合在一起,从而妨碍相互间运动。这种流动时的阻力与粉末种类、粒度、粒度分布、形状、松装密度、所吸收的水分、气体及颗粒的流动方法等有很大关系。

4.粉末的氧含量

粉末的氧含量也是粉末的重要特性,特别需要注意粉末表面的氧化物或氧化膜。因为粉末表面的氧化膜降低了SLM成形过程中液态金属与基板或已凝固部分的润湿性,导致制件出现球化现象,甚至分层和裂纹,降低其致密度。球化效应如图5-14所示。此外,氧化物的存在还直接影响到零件的力学性能和微观组织。因此,对用于SLM成形的金属粉末,其氧含量一般要求在1 000 ppm[1]以下。

图5-14 球化效应示意

5.粉末对激光的吸收率

SLM技术是激光与金属粉末相互作用,从而产生金属粉末熔化与凝固的过程,因此,金属粉末对激光的吸收率非常重要。表5-1为几种常见金属材料对三种不同波长激光的吸收率,可以看出激光波长越短,金属对其吸收率越高。对于目前配有波长为1 060 nm激光器的SLM设备而言,Ag、Cu和Al等对激光的吸收率非常低,因此,SLM成形上述金属时存在一定的困难。

表5-1 几种常见金属对三种不同波长激光的吸收率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。