铺粉系统是SLM设备的最基本部件,主要由成形腔、成形缸/粉料缸、铺粉装置、传动机构等组成。

1.成形腔

它是SLM成形的空间,在里面需要完成激光逐层熔化和送铺粉等关键步骤。成形腔一般需要设计成密封状态,有些情况下(如成形纯钛等易氧化材料)还需要设计成可抽真空的容器。

2.成形缸/粉料缸

它主要储存粉末和零件,通常设计成方形或圆形缸体。内部有可上下运动的水平平台,其可实现SLM成形过程中的送粉和零件上下运动功能。

3.铺粉装置

利用铺粉装置可实现SLM成形加工过程中粉末的铺放。其通常采用刮刀或铺粉辊的形式,与SLS铺粉机构相似。

1)刮刀

刮刀铺粉是商业化设备中应用较多的一种铺粉方式。但是也存在几个问题:刮刀推动较多的粉末运动,增加了新铺粉层与上一粉层的摩擦;刮刀磨损严重或者粉末黏结在刮刀表面时,会在铺粉中会留下一条条轨迹线,进而影响铺粉效果。(www.daowen.com)

2)铺粉辊

利用辊子铺粉能解决刮刀铺粉中的一些问题。如铺粉辊自转可减少粉层之间的摩擦;铺粉辊在垂直方向上的振动可使黏结在辊子表面的粉末掉落,提高铺粉的平整度;同时辊子对粉层有拍打压实的作用,能够提高粉末的致密性。

4.传动机构

实现送粉、铺粉和零件的上下运动,通常采用电动机驱动丝杠的传动方式,有时也采用皮带传动。

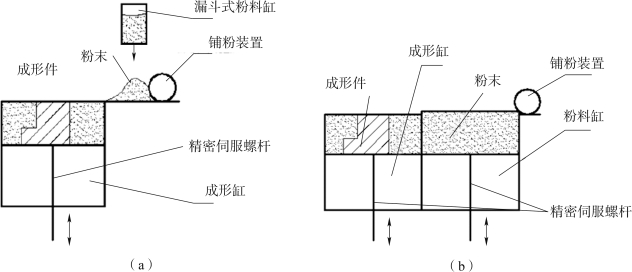

目前常用的铺粉方式有两种,一种是料斗式,从上而下的漏粉;一种是双缸式,从下而上的升粉,如图5-10所示。

图5-10 铺粉机构示意

(a)料斗式;(b)双缸式

两种铺粉方式都是在扫描前,粉末经过铺粉装置的运动,将粉末平推到成形缸中的,且为了保证成形缸内粉末铺满,供粉量一般是成形缸下降体积的1.2~2.0倍。两者的不同点是,第一种方式是采用漏粉式粉料缸,以此来控制供粉量,第二种方式是采用精密伺服螺杆控制粉料缸的上升高度,以此来控制供粉量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。