1.铺粉参数

1)铺粉摩擦

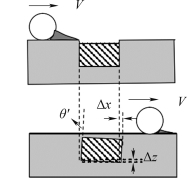

粉辊压力使一部分粉末嵌入己烧结实体表面,当已成形部分高度不大时,由于工作缸中粉末状态松散,容易造成已烧结部分在摩擦力作用下的倾斜,从而促成了图4-22中零件在水平方向上的位置误差。图4-22中,零件在粉辊摩擦的作用下,向粉辊运动方向偏移了Δx距离,并且顺时针方向偏转了角度θ′,致使Z方向上增加了Δz距离。如此积累的效果相当于水平方向上产生了正向精度误差,同时Z方向上也产生了正向误差。

2)铺粉压力与振动

一般情况下,SLS过程中,铺粉辊会对粉末施加一定的压力,再加上机械(如电动机、铺粉辊)振动作用,形坯已成形的部分会由于重力的作用产生下陷,因此增加了Z向的正向误差。尤其对于Z向尺寸较大且底部尺寸较小的零件形坯,此作用由于积累的效果而变得更为明显。

图4-22 铺粉摩擦导致的位置误差

在SLS中,铺粉层的均匀性和密实程度将在很大程度上影响烧结件的强度、收缩和翘曲变形,从而影响零件的精度和表面粗糙度。因此,铺粉过程是SLS工艺的关键工序之一。

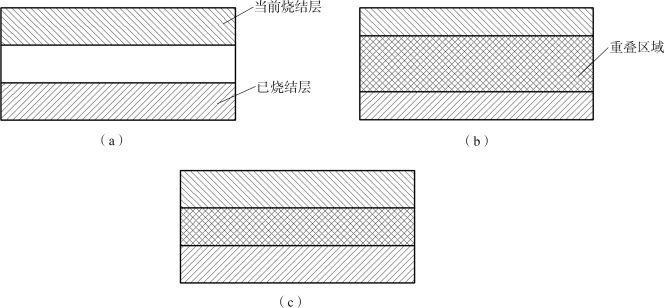

3)铺粉厚度

在初始成形过程中,由于片层累积高度较小,重力作用并不大。铺粉过程中粉末颗粒的碰撞产生的摩擦,有可能推动已烧结并黏结的片层。图4-23反映了铺粉过程与切片厚度的关系,图4-23(a)中,一些松散粉末层堆积在铺粉辊和已烧结的片层表面,粉末在铺粉辊的转动与向前平动推动下的运动过程中,颗粒间相互碰撞,即产生内摩擦。该内摩擦由粉末颗粒传递给了已烧结片层表面并且与粉辊径向压力共同施加给已烧结区上层的粉末,随粉辊的水平运动,对该层粉末造成了综合摩擦作用。图4-23(a)的条件下,切片厚度较大,内摩擦和粉辊的压力都会在该层粉末中得到充分缓冲,因而综合摩擦作用较小,无法对已烧结片层的稳固构成威胁。但极端情况是铺粉辊与已烧结平面之间由一层最大直径的粉末颗粒构成,如图4-23(b)所示,那么上述内摩擦和粉辊的压力将直接作用于刚性粉末颗粒,没有缓冲过程,因而其摩擦的综合作用较大,对已烧结区的冲击易于对层间黏结构成破坏。基于上述原因,切片厚度的下限值必须大于粉末颗粒的最大粒径,以有利于形坯的强度。

图4-23 铺粉过程与切片厚度的关系

(a)切片厚度较大;(b)切片厚度极限

2.激光参数

SLS过程中,烧结制件会发生收缩。如果粉末材料都是球形的,在固态未被压实时,最大密度只有全密度的70%左右,烧结成形后制件的密度一般可以达到全密度的98%以上。所以,烧结成形过程中密度的变化必然引起制件的收缩。

烧结后制件产生收缩的主要原因是:(1)粉末烧结后密度变大,体积缩小,导致制件收缩(熔固收缩)。这种收缩不仅与材料特性有关,而且与粉末密度和激光烧结过程中的工艺参数有关。(2)制件的温度从工作温度降到室温造成的收缩(温致收缩)。

1)激光功率

对于一定厚度的成形层粉末,在扫描速度一定的情况下改变激光功率,得到激光功率对烧结效果的影响。当激光功率过小时,烧结深度不够,层与层之间不能很好地黏结,会造成脱层现象的发生,如图4-24(a)所示。当激光功率过大时,虽然层与层之间能够很好地黏结,但由于烧结温度过高,成形层产生收缩和变形,严重时还会出现翘曲和开裂,如图4-26(b)所示。选择适当的激光功率,不仅可以使层与层之间较好黏结,还可以把成形件收缩和变形量控制在可接受范围内,如图4-26(c)所示。总之,控制激光功率的大小以确保被烧结粉末的温度稍微超过粉末熔化温度为宜。

激光器功率可由式4-9确定:

式中,d为激光光斑的直径,v为扫描速度,T为烧结温度,Ti为起始温度,α为热扩散率,A为材料的吸收系数,β为激光发送系统的透明度。

在扫描系统中,为了降低所需激光的功率,应尽可能减少激光光斑的直径d,提高粉末材料的起始温度Ti,采用适当的激光扫描速度v。在固体粉末选择性激光烧结中,激光功率和扫描速度决定了激光对粉末的加热温度和时间。如果激光功率小而且扫描速度快,则粉末的温度不能达到熔融温度,不能烧结,制造出的制件强度低或根本不能成形。如果激光功率大而且扫描速度又很慢,则会引起粉末汽化或使烧结表面凹凸不平,影响颗粒之间、层与层之间的黏结。

图4-24 激光功率的影响

(a)功率过小;(b)功率过大;(c)功率合适

在其他条件不变的情况下,当激光功率逐渐增大时,材料的收缩率逐渐升高。这是因为随着功率的增大,加热使温度升高、材料熔融,粉末颗粒密度由小变大,烧结制件收缩增大了。但是当激光功率超过一定值时,随着激光功率的增加,温度升高,表层的材料被烧结升化,产生离子云,对激光产生屏蔽作用。

2)扫描速度

扫描速度是一个重要的工艺参数,它不仅决定着生产率的高低,而且对烧结件的质量有着较大的影响。扫描速度与激光辐照时间可以用以下公式表示:

![]()

式中,t为激光辐照时间,r为光斑半径,v为扫描速度。

从式4-10中可以看出,当光斑半径参数一定时,激光辐照时间与扫描速度成反比。在同一激光功率下,扫描速度不同,激光辐照时间不同,材料吸收的热量也不同,变形量不同引起的收缩变形也就不同。当扫描速度较快时,激光辐照时间过短,即作用于某点粉末的时间缩短,材料吸收的热量相对少,会使粉末在烧结过程中出现“飞溅”现象,使得粉末飞离烧结区,烧结区的材料减少,进而影响烧结件的质量。当扫描速度较慢时,可以保证粉末材料的充分熔化,获得理想的烧结效果。但是,扫描速度过低,材料熔化区获得的激光能量过多,容易引起“爆破飞溅”现象,出现烧结表面“疤痕”,且熔化区内易出现材料“炭化”,从而降低烧结表面质量。

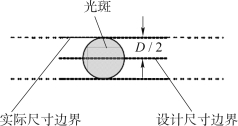

3)光斑直径

当激光器的光束照射到粉末表面时,会形成具有一定大小的光斑。在用激光束烧结粉末时,成形件的实际轮廓线和光斑中心的扫描轨迹之间存在至少半个光斑直径(D/2)的偏差,即零件外轮廓有尺寸增大的现象,如图4-25所示。另外,光斑还会造成成形件的尖角变圆,影响成形件的形状精度。光斑大小对成形件精度的影响在某种程度上掩盖了粉末粒径的影响。

(https://www.daowen.com)

(https://www.daowen.com)

图4-25 光斑直径的影响

激光光斑直径对成形效率也有较大的影响。在同等扫描速度情况下,如果加大光斑直径将会提高能量密度分布的均匀性,可以加大扫描间距,有利于提高效率;如果采用小光斑直径将会有利于提高层间连接强度,提高成形件的机械性能;如果采用变光斑技术,则可以实现边界小光斑扫描,内部大光斑扫描。这样既可提高扫描效率,降低变形,同时也可得到较高强度的成形件。

4)烧结深度

在SLS成形过程中,新烧结层和已烧结层黏结量的多少对烧结质量有直接影响。图4-26所示为烧结深度对烧结件的影响,其中,h为新烧结层深度,H为粉层厚度。

(1)当h<H时,激光束仅熔化新层中的粉末材料,新层与已烧结层无黏结现象发生,烧结线易成为一串大小不一的圆球,或一条粗细不一的烧结线,则烧结成形无法进行下去,如图4-26(a)所示。

(2)当h=H时,已烧结层表面几乎不熔化,已烧结层同样无法与新层有效地黏结在一起,仍然不能满足烧结进行的基本要求,如图4-26(b)所示。

(3)只有当激光能量穿透当前粉层,即h>H,才能对相邻的已烧结层进行二次烧结,使层面结合部分重新熔化而黏结为一体,如图4-26(c)所示。

图4-26 烧结深度对烧结件的影响

(a)h<H;(b)h=H;(c)h>H

5)扫描间距

激光扫描间距是指相邻两激光束扫描行之间的距离。它的大小直接影响到传输给粉末的能量的分布和粉末体烧结制件的精度。在不考虑材料本身热效应的前提下,激光沿着单一方向重复扫描多道时,烧结线的截面如图4-27所示。其中,D为光斑直径,S为扫描间距。扫描间距对烧结成形的影响可用重叠系数φ来表示。

![]()

(1)当φ<0时,扫描区域彼此分离,激光扫描线和线之间没有连接成片,其相邻区域总的激光能量小于粉末烧结需要的能量,不能使相邻区域的粉末烧结,导致相邻两个烧结区域之间黏结不牢,烧结制件的表面凹凸不平,因而严重影响制件的强度,如图4-27(a)所示。

(2)只有当φ>0时,烧结线之间才能连成片,但当重叠较少时,激光总能量的分布呈现波峰波谷,能量分布不均匀,在两条扫描线之间仍存在部分未烧结的粉末,如图4-27(b)所示,因此粉末烧结成形效率降低,并能引起制件较大的翘曲和收缩。

(3)只有当φ大于一定值时,扫描线的激光能量叠加后,分布基本上是均匀的,此时粉末烧结深度一致,烧结线之间不存在未烧结的粉末,烧结的制件密度均匀,如图4-27(c)所示。

(4)从理论上讲,图4-27(c)情况下烧结线之间未烧结的残余面积为0,此时的扫描间距已经完全可以满足烧结要求。但在实际加工中,为保证加工层面之间和烧结线的牢固黏结,常采用的扫描间距往往较图4-27(c)中的值小,如图4-27(d)所示。重叠量的增加,修正了前道烧结线的弧度,这样可以提高成形面片的平整度、增大烧结件的致密度。

图4-27 重叠烧结线截面图

(a)φ<0;(b)φ>0;(c)φ大于一定值;(d)实际加工

6)扫描方式

在激光烧结成形中,被烧结的粉末经受了突然的加热和冷却过程。当激光束照射到粉末表面时,粉末由初始温度突然升高到熔点温度,这时被照射的粉末和其周围未被照射的粉末之间形成了一个较大的温度梯度,会产生热应力。激光束扫描过后,被熔化的粉末立即冷却凝固,引起收缩,也会导致较大的残余应力。这两种应力的作用会使烧结体翘曲变形。烧结体翘曲变形的程度与温差成正比。扫描方式直接影响加工表面的温度场分布,并直接影响烧结件的致密度和表面质量。常用的扫描路径一般有两种:方向平行路径和轮廓平行路径。结合不同的移动方向,常用的扫描方式如图4-28所示。

以图4-28(a)~(c)所示的扫描方式加工零件时,所有扫描线均平行于X(或Y)坐标轴,因此,每层截面的扫描方向相同。例如沿长边方向扫描时,所有扫描线均平行于沿长边方向的坐标轴,这些扫描线的起点可以位于同侧或异侧,如图4-28(a)和图4-28(b)所示,这种方式常称为长边扫描。扫描方向相同时,每条扫描线的收缩应力方向也一致,增大了烧结体翘曲变形的可能性,因而采用异侧扫描,即相邻两层采用不同的扫描方向,可以减小烧结体的翘曲变形。

沿短边方向扫描的方式称为短边扫描,所有扫描线均平行于沿短边方向的坐标轴,其他方面与沿长边方向扫描完全相同,见图4-28(c)。沿短边方向扫描时,相邻两次扫描的间隔时间短,温度衰减慢,前一次被扫描烧结的粉末还未冷却,相邻的扫描又开始了,因而相邻扫描线之间的温差较小。同时,前一次扫描相当于对后一次扫描的粉末进行预热,由于扫描间隔时间短,预热效果明显,降低了粉末烧结时形成的温度梯度,减小了粉末烧结的热应力,同时可减小烧结体的翘曲变形。

光栅扫描方式的每层截面要扫描两次,沿平行X、Y坐标轴的方向分别扫描一次,它的扫描线呈网格状分布,如图4-28(d)所示。光栅扫描时,制件轮廓的温度要高于其他扫描方式,因而由热传导产生的轮廓尺寸误差会更大。使用光栅扫描时,由于每层截面扫描两次,粉末材料吸收的总能量要比其他扫描方式高出近一倍,因而烧结体的初始强度较高。

环形扫描沿平行于边界轮廓线的方向进行扫描,即按照截面轮廓的等距线进行扫描。环形扫描有两种扫描方向,如图4-28(e)和4-28(f)所示。由外向内扫描时,外层粉末先被烧结,内层热应力难于向外释放,容易使烧结体翘曲变形甚至开裂。

图4-28 SLS不同扫描方式

(a)长边同侧;(b)长边异侧;(c)短边方向;(d)光栅扫描;(e)向内循环;(f)向外循环

激光束扫描过后,被熔化的粉末立即冷却凝固,引起收缩。收缩率相同时,短线段的收缩量较小,因而在烧结参数、材料等相同的情况下,将截面分割成几个小区域,有利于减小烧结体的翘曲变形。

3.烧结环境

烧结环境包括环境温度、预热温度和保护气氛。环境温度和粉床表面的预热温度都是由控制系统控制的。保护气氛主要是用于保护成形材料在烧结过程中免于氧化变性,一般在材料中加入抗氧化剂后就可以不用保护气体。预热一方面可以节约激光能量,另一方面可以减少成形过程中由于受热不均匀产生的变形。

在SLS成形过程中,不仅存在着由激光能量密度分布不均匀造成的非均匀温度场,同时存在着激光扫描在X、Y、Z三个方向上变化时序不一致形成的非均匀温度场。温度场的不均匀导致内应力分布不均匀,从而导致材料的变形。在烧结的最初几层,变形仅表现为X、Y方向上的收缩,随着底层厚度的增加,变形表现出在Z轴方向上的翘曲。将粉床表面预热,可以使整个烧结平面内的温度梯度减小,这样有利于减小烧结过程的变形。一般对于非晶态聚合物,预热温度稍低于材料的软化点。对于晶体材料,则预热温度设定为接近于熔点的温度,如果粉床温度超过材料的熔点,则整个粉床就会熔化,导致成形失败;如果粉床温度太低,则容易产生烧结变形,成形过程将变得非常困难。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。