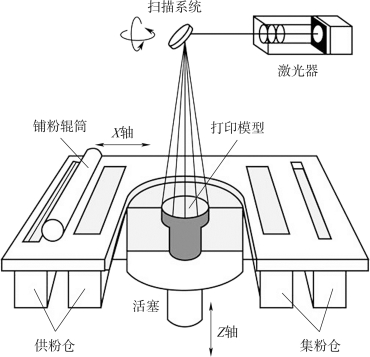

选择性激光烧结工艺成形过程如图4-3所示。由CAD模型各层切片的平面几何信息生成XY激光扫描器在每层粉末上的数控运动指令,铺粉器将粉末一层一层地撒在工作台上,再用滚筒将粉末滚平、压实,每层粉末的厚度均对应于CAD模型的切片厚度(50~200 μm)。各层铺粉被激光器选择性烧结到基体上,而未被激光扫描、烧结的粉末仍留在原处起支撑作用,直至烧结出整个零件。

图4-3 选择性激光烧结工艺成形过程

当实体构建完成并充分冷却后,成形工作台会上升到初始的位置,将实体取出并将残留的粉末用后处理装置除去即可。

选择性激光烧结工艺使用的材料一般有石蜡、高分子、金属、陶瓷粉末及其复合粉末材料。材料不同,其具体的激光与粉末材料的相互作用及烧结工艺也略有不同。

1.金属粉末SLS

金属粉末的SLS烧结主要有三种方法,分别是直接法、间接法和双组元法。一般将直接法和双组元法统称为“直接SLS”(Direct SLS),而将间接法对应地称为“间接SLS”(Indirect SLS)。

1)直接法

直接法又称为“单组元固态烧结”(Single Component Solid States Sintering)法,金属粉末为单一的金属组元。激光束将粉末加热至稍低于熔化的温度,粉末之间的接触区域发生黏结,烧结的驱动力为粉末颗粒表面自由能的降低。直接法得到的零件再经热等静压烧结(Hot Isostatic Pressing,HIP)工艺处理,可使零件的最终相对密度达99.9%,但直接法的主要缺点是工作速度比较慢。(https://www.daowen.com)

2)间接法

间接烧结工艺使用的金属粉末实际上是一种金属组元与有机黏合剂的混合物,有机黏合剂的含量约为1%。由于有机材料的红外光吸收率高、熔点低,因而激光烧结过程中,有机黏合剂熔化,金属颗粒便能黏结起来。烧结后的零件孔隙率约达45%,强度也不是很高,需要进一步加工。一般的后续加工工艺为脱脂(大约300℃)、高温焙烧(>700℃)、金属熔浸(如铜)。间接法的优点是烧结速度快,主要缺点是工艺周期长,零件尺寸收缩大,精度难以保证。

3)双组元法

为了消除间接法的缺点,采用低熔点金属粉末替代有机黏合剂,这一方法称为双组元法。这时的金属粉末由高熔点(熔点为T2)金属粉末(结构金属)和低熔点(熔点为T1)金属粉末(黏结金属)混合而成。烧结时激光将粉末升温至两金属熔点之间的某一温度T(T1<T<T2),使黏结金属熔化,并在表面张力的作用下填充于结构金属的孔隙,从而将结构金属粉末黏结在一起。为了更好地降低孔隙率,黏结金属的颗粒尺寸必须比结构金属的小,这样可以使小颗粒熔化后更好地润湿大颗粒,填充颗粒间的孔隙,提高烧结体的致密度。此外,激光功率对烧结质量也有较大影响。如果激光功率过小,会使黏结金属熔化不充分,导致烧结体的残余孔隙过多;反之,如果功率太大,则会生成过多的金属液,使烧结体发生变形。因此,对双组元法而言,最佳的激光功率和颗粒粒径比是获得良好烧结结构的基本条件。双组元法烧结后的零件机械强度较低,需进行后续处理,如液相烧结。经液相烧结的零件相对密度可大于80%,零件的机械强度也很高。

由于金属粉末的SLS温度较高,为了防止金属粉末氧化,烧结时必须将金属粉末封闭在充有保护气体的容器中。保护气体有氮气、氢气、氩气及其混合气体。烧结的金属不同,采用的保护气体也不同。

2.陶瓷粉末SLS

对于陶瓷粉末的SLS成形,一般要先在陶瓷粉末中加入黏合剂(目前所用的纯陶瓷粉末原料主要有Al2O3和SiC,而黏合剂有无机黏合剂、有机黏合剂和金属黏合剂3种)。在激光束扫描过程中,利用熔化的黏合剂将陶瓷粉末黏结在一起,从而形成一定的形状,然后再通过后处理以获得足够的强度,即采用“间接SLS”。

3.塑料粉末SLS

塑料粉末的SLS成形均为“直接SLS”,烧结好的制件一般不必进行后续处理,采用一次烧结成形,将粉末预热至稍低于其熔点的温度,然后控制激光束加热粉末,使其达到烧结温度,从而把粉末材料烧结在一起。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。