三维模型的摆放位置决定了成形方向,即成形时每层的叠加方向。成形方向是影响成形件质量、打印时间、打印材料成本的重要因素。

1.成形方向对成形件质量的影响

分层切片过程中,由于层与层之间存在一定的厚度,因此切片破坏了模型表面的连续性,导致产生形状和尺寸上的误差,误差主要表现为两种形式:分层方向误差和台阶效应误差。

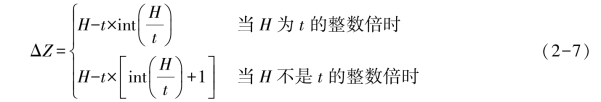

分层方向误差主要由分层厚度和制件的成形方向尺寸决定,假设分层厚度为t,制件的成形方向尺寸为H,则成形方向尺寸误差ΔZ为

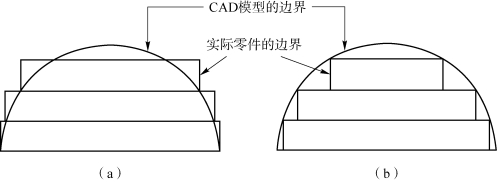

可见,对于成形方向尺寸误差而言,分层厚度对其精度影响不大,关键是要使制件的分层方向高度值为分层厚度的整数倍。台阶效应误差是指成形件在逐层堆积过程中,其表面出现了一系列的阶梯,这些阶梯造成了实际成形件的尺寸与设计模型的尺寸间的误差。台阶效应误差分为正向台阶误差和负向台阶误差。正向台阶误差是指成形件表面处于设计模型表面外侧时的台阶误差,负向台阶误

差是指成形件表面处于设计模型表面内侧时的台阶误差,如图2-20所示。

图2-20 台阶效应误差

(a)正向台阶误差;(b)负向台阶误差(www.daowen.com)

分层切片引起的误差不可完全避免,只能通过采用减小分层厚度或采用不同切片方法(如自适应分层、CAD直接分层及曲面分层等)来减小台阶效应误差。

由于3D打印技术的基本原理是层层材料的叠加,每层内的材料结合比层与层之间的材料结合得要好,因此,成形件X、Y方向的强度一般高于Z方向强度。

2.成形方向对打印时间的影响

成形件的打印时间包括前处理时间、打印机打印成形时间和后处理时间。前处理时间是模型数据处理过程时间,所占打印时间的比例较小。后处理时间取决于成形件的结构复杂程度及成形方向的选择,特别是针对需要添加支撑的成形件而言,支撑的多少决定了后处理时间的多少。打印机打印时间是各层打印时间的总和,每层的打印时间包括扫描时间和辅助时间。每层的扫描时间由轮廓扫描时间、实体扫描时间和支撑扫描时间三部分组成。

对于同一零件而言,减小零件成形方向的高度尺寸,从而减少零件的分层数量,可进一步减少零件打印的辅助时间。实际上,并不是减小零件成形方向的高度尺寸就能减少打印时间的,高度方向尺寸的减小可能导致零件打印过程中为保证零件打印成功的支撑数量的增加,从而增加了支撑的打印时间,增加了材料的损耗和后处理时间。因此,较优的成形方向是在满足零件表面的前提下,成形高度尽量小,表面形成的支撑尽量小。

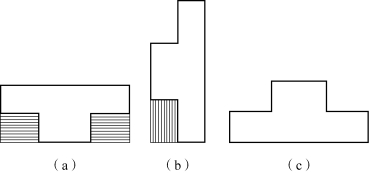

3.成形方向对打印材料成本的影响

对于无须添加支撑的3D打印技术,总材料消耗量与成形件体积有关,同时与原材料的回收和再利用技术有关。对于需要添加支撑的3D打印技术,打印材料的消耗包括实体结构材料消耗和支撑结构材料消耗。实体结构材料与模型体积有关,对于同一零件而言,实体结构材料成本相同;不同成形方向导致支撑结构材料消耗量不同。图2-21所示的三种成形方向所需要的支撑结构材料成本从大到小的排序为(a)>(b)>(c)。

图2-21 成形方向的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。