7.3.1 故障系统的优化设计

以上内容为执行器故障信号的检测,当检测出故障信号后,本章提出了将故障问题转化为输入受限约束优化问题,以减小故障引起扰动,让系统能尽量保持跟踪性能。

受到故障影响之前,系统输出:

受到故障信号干扰之后,系统输出变为:

优化的目的是让[yf(t)-y(t)]的绝对值最小,使之最小的误差有一定的约束条件,由系统控制框图,可得:

由此可以推导出误差信号:

由H∞范数约束条件可得是系统保持跟踪性能的约束条件:

综上所述,解决执行器故障信号影响就变为了求解约束优化问题:

7.3.2 约束优化问题求解

现代控制理论迅速兴起于20世纪50年代末,最优控制为其中重要内容之一。最优控制问题从大量实际问题中提炼出来,由于各行各业都发展迅猛,实际控制系统也日趋复杂,自动控制也被赋予更大的期望。而基于传递函数、频率特性方法的经典控制理论,也不能再满足控制性能要求,其局限性主要表现在[27~29]:

(1)它只适用于单输入单输出线性定常系统,只适用于对伺服系统稳定性问题的解决,很难适应于以综合性能指标为控制目标的问题。

(2)在经典控制理论中,需要凭经验试凑和人工计算,解决不了复杂的控制问题。而现代控制理论处理问题的范围则非常广泛,它可以处理时变系统、非线性系统、MIMO系统等复杂系统的控制问题。最优控制理论是现代控制理论中处于至高地位的控制方法,它的适用范围非常广。

很多系统的解都不仅只有一种,它的解或许存在多个甚至是无限个,优化的目的就是为了从这很多个解中,按照一种条件约束或有效性,从而求出最适合的解[30~33]。在理论研究方面和实际工程方面中,约束优化问题是会常常遇见的数学规划问题。约束优化问题是智能算法的研究中非常受重视的方面。如何有效地解决约束优化问题,其重心就在于怎样处理约束条件。为了有效利用计算机,学者们已经研究出很多的数学最优化方法。非线性约束优化问题是上述问题中的特殊情况。在过去几十年间,数学规划领域的研究大多在线性规划范围内,其研究已经非常成熟,可是对于非线性规划问题,还没有普遍适用的方法,虽然也有很多解决非线性优化问题的思路,但非常有效的并不多,随着科技的发展及人们对这方面研究的迫切需要,我们急需有效而广泛的求解非线性规划问题方法的研究。

非线性约束优化问题可以建模为(NLP):

求解以上约束优化问题,就是要求目标函数在下面两个约束条件下的极小值,对于约束优化问题的解,有两个最优解概念,一个为局部最优解,一个为全局最优解。其中,局部最优解不一定是全局最优解,但显而易见全局最优解必然是局部最优解[34~37]。(https://www.daowen.com)

求解最优化问题,通常会用迭代法,其运算步骤是:

(1)决定当前点xk的迭代方向;

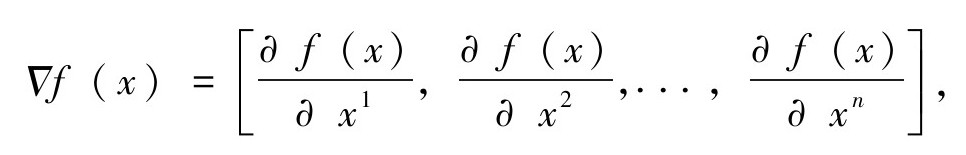

(2)求沿着dk方向的一维线性搜索步长αk,令xk+1=xk+αkdk,方向dk的确定与x0的可行性构成不一样的算法及分类。目前很多人会选择解析法与数值法。解析法是寻找函数f(x)关于x的导数,使其值等于零来求函数的极值,若求函数在某约束条件下的极值,可以利用拉格朗日乘子法和约束变分发。对于一个目标函数f(x),式中x∈S,在某一点的梯度值为:

向。如果目标函数不可导或者不连续,解析法得到的解不能保证是最优解。牛顿法是其中最著名的方法之一。 这个梯度值决定迭代的方另一种方法是数值法,这种方法是通过已有的信息,通过迭代程序产生优化问题的最优解。数值法能处理解析法处理不了的问题,同时它更实用于实际生产系统。常用的数值法有单纯形法(Simplex),Hooke Jeeves法,改进的Powell法。这些方法各有优点,它们最明显特点即与解析法区别在于不用计算函数的导数,只要从某点开始,依照某种方式,得到下一个点的方向与步长,通过很多次迭代后就能求出一个最好的解。

这个梯度值决定迭代的方另一种方法是数值法,这种方法是通过已有的信息,通过迭代程序产生优化问题的最优解。数值法能处理解析法处理不了的问题,同时它更实用于实际生产系统。常用的数值法有单纯形法(Simplex),Hooke Jeeves法,改进的Powell法。这些方法各有优点,它们最明显特点即与解析法区别在于不用计算函数的导数,只要从某点开始,依照某种方式,得到下一个点的方向与步长,通过很多次迭代后就能求出一个最好的解。

以上是求解非线性优化问题最普遍的两类方法,这些方法最大的难题就是要克服求全局最优解陷入到局部最优解上面,由于目标函数通常存在很多局部最优解,因而我们得到的解很有可能是局部最优解而不是全局最优解。总的来说,这些方法还存在很多弊端:首先,这些方法都有较强的局限性,目标函数都必须是连续、可微分、函数单峰等;其次,这些方法工作量较大,通常在计算之前都要做很多准备工作,如求解函数的导数、矩阵的逆等,对于一些非常复杂的目标函数来说,有时这些计算都是不可能进行的;再次,这些方法都缺乏通用性,某种方法是否适用于我们要求解的问题,通常需要使用者自己判断。

7.3.3 仿真与实验结果分析

图7-3与图7-4分别是没有受到故障信号影响和受到故障影响时的仿真图,仿真参数如表7-1所示。由仿真图可看出,如果系统受到短时间的故障信号,通过鲁棒右互质分解和跟踪算子的设计仍然可以使系统达到跟踪效果,但如果受到的故障信号是一直存在的,则系统无法再保持跟踪性能。

此图是不存在故障信号时,正常运行的仿真图。能看出故障信号一直保持为零,即没有检测出故障信号。实验初始阶段也出现一段检测出来的故障信号,这是实验设备输入能力有限,设置的输入限制导致的。图7-4是在实验期间,某段时间加入故障信号。在300s~350s间,给控制输入信号一个限制信号,即假设的故障信号,可以看出故障检测信号中300s~350s检测出了这个故障信号。在350s之后,去除故障信号,故障检测信号变回为零,被控量仍然能按照设定的参考输入量,达到目标温度。

图7-3 无故障仿真图

图7-4 短暂故障仿真图

表7-1 仿真参数

图7-5是在实验300s后给控制输入一个限制即假设故障信号,可以看出,在300s之后,故障检测信号一直保持检测出故障的状态,被控量温度值则在300s之后偏离预定控制温度,最终也没能达到预期值。

图7-5 长时间故障仿真图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。