一、任务布置

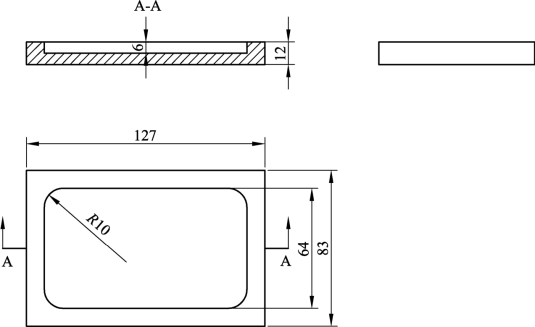

利用CAXA制造工程师软件,完成图5-1所示零件的自动编程,毛坯为 127×83×12 的 45 钢块料,并生成G代码。

图5-1 零件图

二、任务分析

该零件为简单的槽类零件,经过分析,毛坯尺寸为127 mm×83 mm×12 mm,毛坯中部含有一个单槽型腔,型腔尺寸为108 mm×64 mm×6 mm,四个角做倒圆角处理,圆角为 R10,应先进行零件建模,然后进行刀具轨迹生成、仿真验证和G代码生成等步骤。由于图纸上没有标注表面粗糙度,所以本次任务仅采用“平面区域粗加工”对零件进行直接加工。为了使G代码能够直接在实际机床上使用,零件建模后需要先建立工件坐标系,设立进退刀点。

三、任务实施

(一)零件建模

(1)单击零件特征树的“平面XY”,选定该平面为草图基准面。

(2)单击 按钮,进入草图状态,单击

按钮,进入草图状态,单击 按钮,作矩形,选择“中心 长 宽”模式:中心(0,0,0),长125,宽83。

按钮,作矩形,选择“中心 长 宽”模式:中心(0,0,0),长125,宽83。

(3)单击 按钮,退出草图状态。

按钮,退出草图状态。

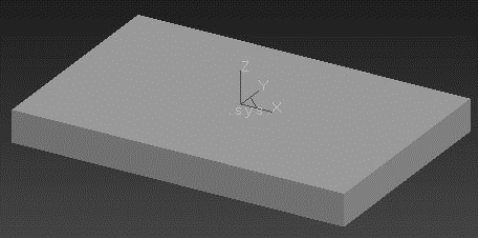

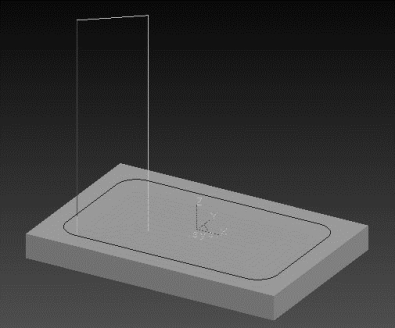

(4)单击 按钮,在对话框中输入深度值12,选择反向拉伸,单击“确定”,得到零件模型,如图5-2所示。

按钮,在对话框中输入深度值12,选择反向拉伸,单击“确定”,得到零件模型,如图5-2所示。

图5-2 零件模型

(二)工艺处理

1.建立工件坐标系

为了使G代码能够直接在实际机床上使用,需要建立工件坐标系,实际上在进行建模的时候采用反向拉伸已经将工件坐标系原点设立在工件顶面中心上了。

2.设定毛坯

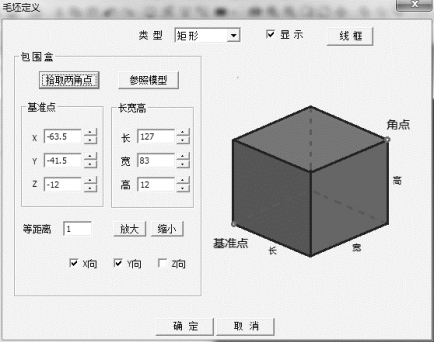

选择“加工轨迹”栏,选择“毛坯”,进行自定义毛坯,参数如图5-3所示。

图5-3 设定毛坯参数

3.设定安全高度

在“加工参数”中进行设定,安全高度为100(默认)。

(三)设置曲线轮廓

(1)单击零件特征树的“平面 XY”,选定该平面为草图基准面。

(2)单击 按钮,进入草图状态,单击

按钮,进入草图状态,单击 按钮,作矩形,选择“中心 长 宽”模式:中心(0,0,0),长108,宽64。

按钮,作矩形,选择“中心 长 宽”模式:中心(0,0,0),长108,宽64。

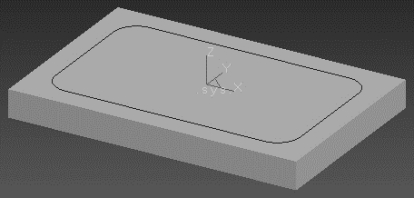

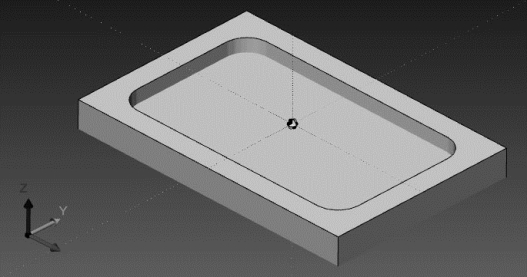

(3)单击 按钮,进入曲线过渡设置,将矩形四个角进行倒角,最终图形如图5-4所示。

按钮,进入曲线过渡设置,将矩形四个角进行倒角,最终图形如图5-4所示。

图5-4 毛坯最终效果图

(四)加工参数设置

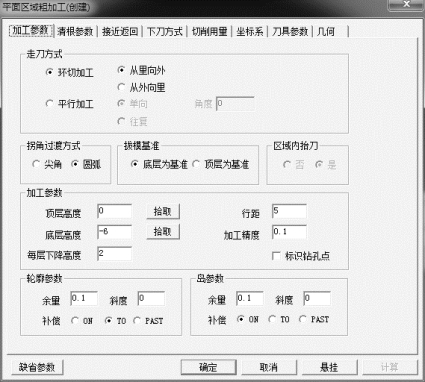

选择“加工-常用加工-平面粗加工”,依次进行以下设置:

(1)加工参数:

① 走刀方式:选择环切加工,从里向外走刀。(https://www.daowen.com)

② 拐角过渡方式:圆弧过渡。

③ 加工参数:顶层高度为 0,底层高度为槽的深度,输入“-6”,行距和每层下降高度可以根据需求进行自行调整。

具体参数设置如图5-5所示。

图5-5 设置“加工参数”

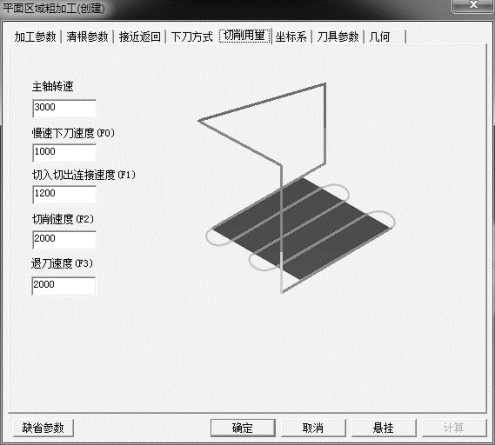

(2)切削用量。根据零件的要求进行选择(见图5-6),选择规则如下(尽可能使用默认速度):

图5-6 设置“切削用量”

① 粗车时,切削深度和进给量均较大,故选择较低的切削速度;精车时,则选择较高的切削速度。

② 工件材料的加工性能较差时,应选较低的切削速度,故加工灰铸铁的切削速度应较加工中碳钢低,而加工铝合金和铜合金的切削速度则较加工钢高得多。

③ 刀具材料的切削性能越好时,切削速度也可以选得越高。因此,硬质合金刀具的切削速度可选得比高速钢高度好几倍,而涂层硬质合金、陶瓷、金刚石刀具的切削速度又可选得比硬质合金刀具高许多。

(3)坐标系:可以选择“新建坐标系”,也可以使用默认坐标系,此处我们使用默认坐标系。

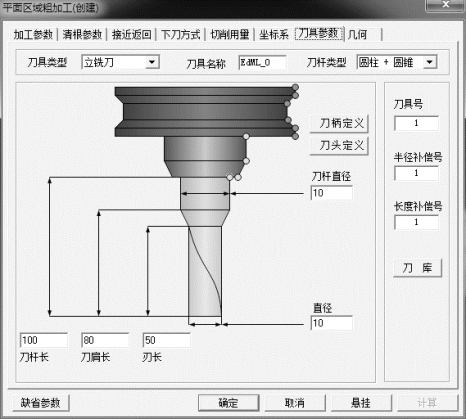

(4)刀具参数:根据加工形状选择合适的刀具,由于这里加工的零件倒角为R10,且一直连接到底面,因此选择立铣刀,直径为 10 mm,具体操作如图5-7所示。

图5-7 设置“刀具参数”

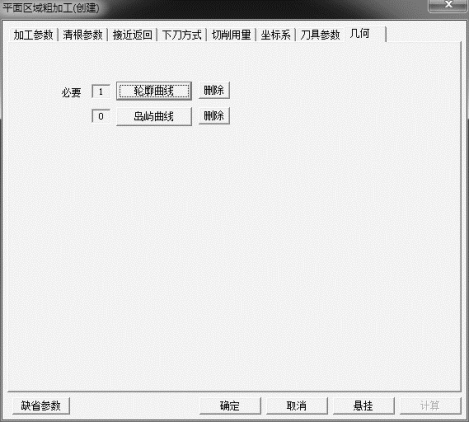

(5)几何设置:根据加工的零件形状,单击“轮廓曲线”,然后点击曲线轮廓两处,设置好轮廓曲线,如图5-8所示。

图5-8 设置轮廓曲线

(五)生成加工轨迹

点击“确定”,生成加工轨迹,如图5-9所示。其中,红色为进刀轨迹,白色为退刀轨迹,绿色为加工刀路轨迹。

图5-9 生成加工轨迹

(六)实体仿真

选择“平面区域粗加工-实体仿真”,单击“开始”按钮,进行实体仿真。仿真过程如图5-10所示,仿真过程中,对仿真结果(见图5-11)进行判断是否符合设计的需求。

图5-10 实体仿真

图5-11 判断仿真结果

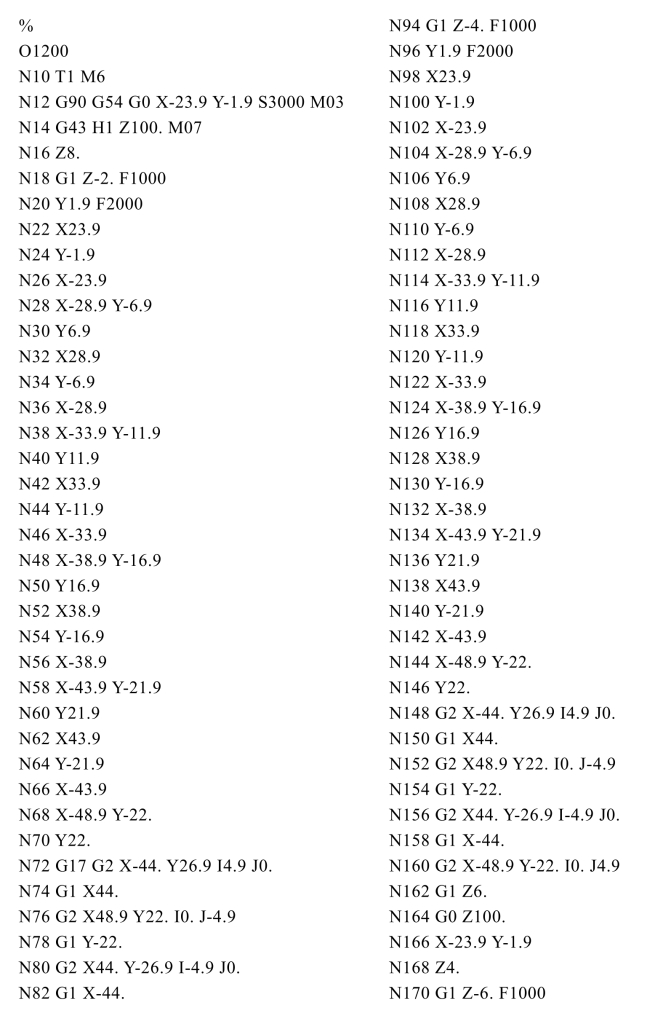

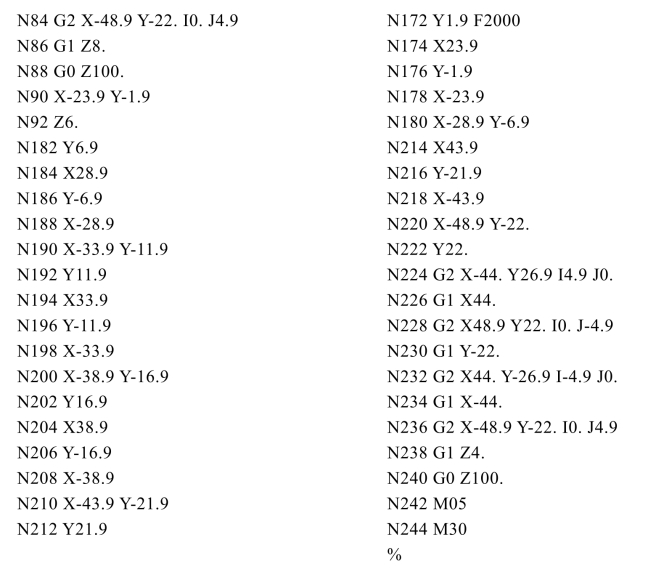

(七)生成G代码

选择“平面区域粗加工-后置处理-生成G代码”,该零件生成的G代码如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。