随着数控加工技术的发展,在不同设备和技术条件下,同一个零件的加工工艺路线会有较大的差别。因此,应从现有加工条件出发,根据工件的形状、结构和特点合理选择加工方法,划分加工工序,确定加工路线和工件各个加工表面的加工顺序,协调数控铣削工序与其他工序之间的关系以及考虑整个工艺方案的经济性等。

(一)加工方法的选择

数控铣削加工对象的主要加工表面的加工方案如表 3-1所示。

表3-1 加工表面的加工方案

1.平面加工方法的选择

在数控铣床上加工平面主要采用端铣刀和立铣刀。粗铣的尺寸精度一般可达IT11~IT113,表面粗糙度Ra可达63~25;精铣的尺寸精度一般可达 IT8~IT10,表面粗相度Ra可达 1.6~6.3。需要注意的是,当零件表面粗糙度要求较高时,应采用顺铣方式。

2.平面轮廊加工方法的选择

平面轮廓多由直线和圆弧或各种曲线构成,通常采用三坐标数控铣床来进行两轴半联动加工。图3-29所示为由直线和圆弧构成的零件平面轮廓ABCDEA,采用半径为R的立铣刀沿周向加工,虚线ABCDEA为刀具中心的运动轨迹。为保证加工面光滑,刀具沿PA切入,沿AK切出。

图3-29 平面轮廓铣削

3.固定斜角平面加工方法的选择

固定斜角平面是与水平面成一固定夹角的斜面,常用的加工方法如下:

(1)当零件尺寸不大时,可用斜垫板垫平后加工。

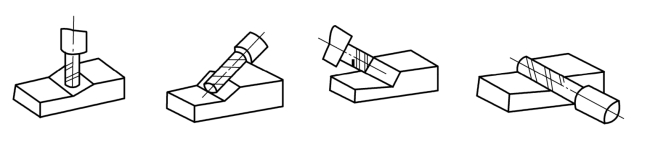

(2)如果机床主轴可以摆角,则可以摆成适当的定角,用不同的刀具来加工,如图3-30所示。

图3-30 主轴摆角加工固定斜面

(3)当零件尺寸很大、斜面斜度又较小时,常用行切法加工,但加工后,会在加工面上留下残留面积,需要手工加以清除,用三坐标数控立铣加工飞机整体壁板零件时常用此法。当然,加工斜面的最佳方法是采用五坐标数控铣床,主轴摆角后加工,可以不留残留面积。

4.变斜角面加工方法的选择

(1)对曲率变化较小的变斜角面,选用 X、Y、Z、A 四坐标联动的数控铣床,采用立铣刀。当零件斜角过大,超过机床主轴摆角范围时,可用角度成形铣刀加插补方式摆角加工。

(2)对曲率变化较大的变斜角面,用四坐标联动加工难以满足加工要求时,最好用 X、Y、Z、A、B(或 C)轴的五坐标联动数控铣床,以圆弧插补方式摆角加工。

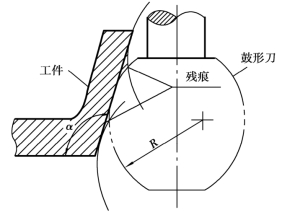

(3)采用三坐标数控铣床两坐标联动,利用球头铣刀和鼓形铣刀,以直线或圆弧插补方式进行分层铣削加工,加工后的残留面积用手工方法清除,即为图3-31所示的用鼓形铣刀铣削变斜角面的情形。由于鼓形铣刀的鼓径可以做得比球头铣刀的球径大,所以加工后的残留面积的高度小,加工效果比球头刀好。

图3-31 用鼓形铣刀分层铣削变斜角面

5.曲面轮廓加工方法的选择

立体曲面的加工应根据曲面形状、刀具形状以及精度要求采用不同的铣削加工方法,如两轴半、三轴、四轴及五轴等联动加工。

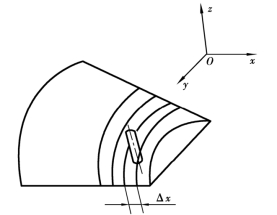

(1)对曲率变化不大和精度要求不高的曲面的粗加工,常用两轴半坐标的行切法加工,即 X、Y、Z 三轴中任意两轴做联动插补,第三轴做单独的周期进给。如图3-32所示,将X向分成若干段,球头铣刀沿YZ面所截的曲线进行铣削,每一段加工完后进给xΔ,再加工另一相邻曲线,如此依次切削即可加工出整个曲面。在行切法中,要根据轮廓表面粗糙度的要求及刀头不干涉相邻表面的原则选取xΔ,球头铣刀的刀头半径应选得大一些,有利于散热,但刀头半径应小于内凹曲面的最小曲率半径。

图3-32 两轴半坐标行切法加工曲面

(2)对曲率变化较大和精度要求较高的曲面的精度加工,常用X、Y、Z三坐标联动插补的行切法加工。如图3-33所示,Pyz平面为平行于坐标平面的一个行切面,它与曲面的交线为ab。由于是三坐标联动,球头刀与曲面的切削点始终处在平面曲线ab上,可获得较规则的残留沟纹。但这时的刀心轨迹O1O2不在Pyz的平面上,而是一条空间曲线。

图3-33 三轴联动行切法加工曲面的切削点轨迹

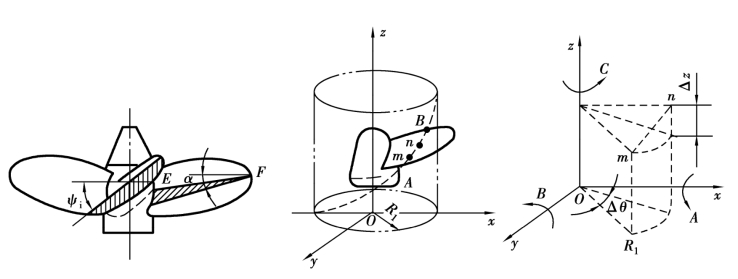

(3)对叶轮、螺旋桨这样的零件,因其叶片形状复杂,刀具容易与相邻表面干涉,常用五坐标机床联动加工,其加工原理如图3-34所示。半径为 R1的圆柱面与叶面的交线AB为螺旋线的一部分,螺旋角为iψ,叶片的径向叶形线(轴向割线)EF 的倾角 α 为后倾角,螺旋线AB用极坐标加工方法,并且以折线段逼近。逼近段mn是由C轴坐标旋转与Z轴坐标位移 ZΔ的合成。当AB加工完后,刀具径向位移(即改变极坐标半径 R1),再加工相邻的另一条叶形线,依次加工即可形成整个叶面。由于叶面的曲率半径较大,所以常采用立铣刀加工,以提高生产率并简化程序。为保证铣刀端面始终与曲面贴合,铣刀还应做由坐标 A 和坐标 B 形成的摆角运动。在摆角的同时,还应做直角坐标的附加运动,以保证铣刀端面中心始终位于编程值所规定的位置上,所以需要五坐标机床联动加工。这种加工的编程计算相当复杂,一般采用自动编程。

图3-34 曲面的五坐标机床联动加工

(二)工序的划分

在确定加工内容和加工方法的基础上,根据加工部位的性质、刀具使用情况及现有的加工条件,将这些加工内容安排在一个或几个数控铣削加工工序中。

(1)当加工中使用的刀具较多时,为了减少换刀次数,缩短辅助时间,可以将一把刀具所加工的内容安排在一个工序(或工步)中。(https://www.daowen.com)

(2)按照工件加工表面的性质和要求,将粗加工、精加工分为依次进行的不同工序(或工步)。先进行所有表面的粗加工,然后再进行所有表面的精加工。一般情况下,为了减少工件加工中的周转时间,提高数控铣床的利用率,保证加工精度的要求,在数控铣削工序划分的时候,尽量使工序集中。当数控铣床的数量比较多,同时有相应的设备技术措施保证工件的定位精度时,为了更合理地均匀机床的负荷,协调生产组织,也可以将加工内容适当分散。

(三)加工顺序的安排

在确定了某道工序的加工内容后,要进行详细的工步设计,即安排这些工序内容的加工顺序,同时考虑程序编制时刀具运动轨迹的设计。一般将一个工步编制为一道加工程序,因此,工步顺序实际上也就是加工程序的执行顺序。一般数控铣削采用工序集中的方式,这时工步的顺序就是工序分散时的工序顺序。通常按照从简单到复杂的原则,即:先加工平面、沟槽、孔,再加工外形、内腔,最后加工曲面;先加工精度要求低的表面,再加工精度要求高的部位等。

(四)加工路径的确定

在确定走刀路径时,对于数控铣削重点考虑以下几个方面:

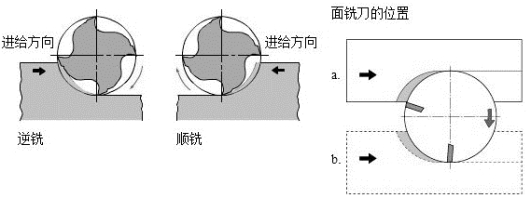

(1)应能保证零件的加工精度和表面粗糙度要求。铣削有顺铣和逆铣两种方式。顺铣是铣刀旋转方向与工件进给方向相同,逆铣是铣刀旋转方向与工件进给方向相反,如图3-35所示。当工件表面无硬皮、机床进给机构无间隙时,应选用顺铣,按照顺铣安排进给路径。因为采用顺铣加工后,零件已加工表面质量好、刀齿磨损小。精铣时,尤其是零件材料为铝镁合金、铁合金或耐热合金时,应尽量采用顺铣。当工件表面有硬皮、机床的进给机构有间隙时,应选用逆铣,按照逆铣安排进给路径。因为逆铣时,刀齿是从已加工表面切入,不会崩刃,机床进给机构的间隙不会引起振动和爬行。

图3-35 顺铣和逆铣

如图3-36(a)所示,当铣削平面零件外轮廓时,一般采用立铣刀侧刃切削。切入工件时,不应沿零件外轮廓的法向切入,而应沿外轮廓曲线延长线的切向切入,以避免在切入处产生刀具的痕迹而影响表面质量,从而保证零件外廓曲线平滑过渡。同理,在切离工件时,也应避免在工件的轮廓处直接退刀,而应该沿零件轮廓延长线的切向逐渐切离工件。

图3-36 外轮廓与内轮廓加工刀具的切入和切出

铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,则应沿切线方向切入、切出。若内轮廓曲线不允许外延,见图3-36(b),刀具只能沿内轮廓曲线的法向切入、切出,此时刀具的切入、切出点应尽量选在内轮廓曲线两几何元素的交点处。当内部几何元素相切无交点时,为防止刀补取消时在轮廓拐角处留下凹口,见图3-37(a),刀具切入、切出点应远离拐角,见图3-37(b)。

图3-37 无交点内轮廓加工刀具的切入和切出

图3-38所示为圆弧插补方式铣削外整圆时的走刀路径图。当整圆加工完毕时,不要在切点处直接退刀,而应让刀具沿切线方向多运动一段距离,以免取消刀补时,刀具与工件表面相碰,造成工件报废。

图3-38 外圆铣削

铣削内圆弧时也要遵循从切线方向切入、切出的原则,最好安排从圆弧过渡到圆弧的加工路线,见图3-39,这样可以提高内孔表面的加工精度和加工质量。

图3-39 内圆铣削

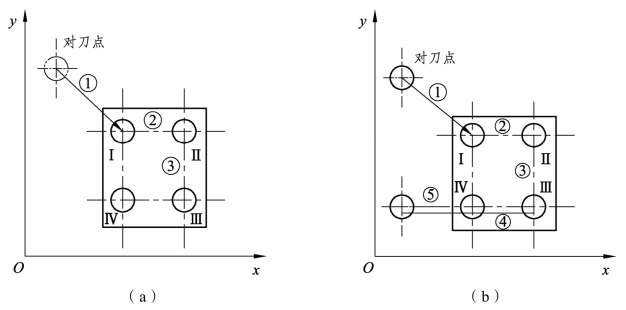

对于孔位置精度要求较高的零件,在精镗孔系时,镗孔路径一定要注意各孔的定位方向要一致,即采用单向趋近定位点的方法,以避免传动系统反向间隙误差或测量系统的误差对定位精度造成影响。例如图3-40(a)所示的孔系加工路线,在加工孔Ⅳ时,X方向的反向间隙将会影响Ⅲ和Ⅳ两孔的孔距精度;如果改为图3-40(b)所示的加工路径,可使各孔的定位方向一致,从而提高孔距精度。

图3-40 孔系加工路径方案比较

加工零件最终轮廓时,为保证工件轮廓表面加工后的表面粗糙度要求,最终轮廓应安排在最后一次走刀中连续加工出来。

图3-41(a)所示为用行切方式加工内腔的走刀路径,这种走刀路径能切除内腔中的全部余量,不留死角,不伤轮廓。但行切法将在两次走刀的起点和终点间留下残留高度,从而达不到要求的表面粗糙度。所以如采用图3-41(b)所示的走刀路线,先用行切法,最后沿周向环切一刀,光整轮廓表面,就能获得较好的效果。图3-41(c)所示的路径也是一种较好的走刀路径。

图3-41 铣削内腔的三种走刀路线

铣削曲面时,常用球头刀采用行切法进行加工。所谓行切法是指刀具与零件轮廓的切点轨迹是一行一行的,而行间的距离是按零件加工精度的要求确定的。对于边界敞开的曲面加工,可采用两种走刀路径方式,如图3-38所示。发动机的大叶片加工采用图3-42(a)所示的加工方案时,每次沿直线加工,刀位点计算简单,程序少。

图3-42 曲面加工的走刀路线

加工过程符合直纹面的形成,可以准确保证母线的直线度:当采用图3-42(b)所示的加工方案时,符合这类零件数据给出情况,便于加工后检验,叶形的准确度较高,但程序较多。由于曲面零件的边界是敞开的,没有其他表面限制,所以边界曲面可以延伸,球头刀应由边界外开始加工。

此外,轮廓加工中应避免进给停顿。因为加工过程中的切削力会使工艺系统产生弹性变形并处于相对平衡状态,进给停顿时,切削力突然减小,会改变系统的平衡状态,刀具会在进给停顿处的零件轮廓上留下刻痕。为提高工件表面的精度和减小表面粗糙度,可以采用多次走刀的方法,精加工余量一般以 0.2~0.5 mm为宜。而且精铣时宜采用顺铣,以减小零件被加工表面的表面粗糙度。

(2)应使走刀路径最短,减少刀具空行程时间,提高加工效率。

图3-43所示为正确选择钻孔加工路径的例子。按照一般习惯,总是先加工均布于同一圆周上的8个孔,再加工另一圆周上的孔,如图3-43(a)所示。但是对点位控制的数控机床而言,要求定位精度高、定位过程尽可能快,因此这类机床应按空行程最短来安排走刀路径,如图3-43(b)所示,以节省加工时间。

图3-43 最短加工路径选择

(3)应使数值计算简单,程序段数量少,以减少编程工作量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。