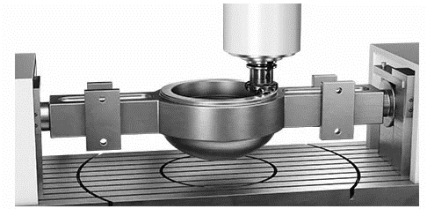

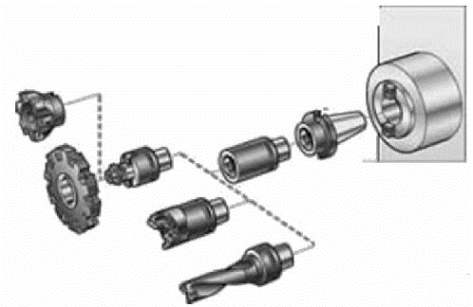

铣床所用的铣削刀具是一种多刃刀具,铣削是断续切削,切削厚度和切削面积随时在变化,因此,铣削具有一定的特殊性。铣刀的刀齿分布在旋转表面上,其几何形状较复杂,种类较多。按铣刀的材料分为高速钢铣刀、硬质合金铣刀等;按铣刀结构形式分为整体式铣刀、镶齿式铣刀、可转位式铣刀;按铣刀的形状和用途又可分为圆柱铣刀、端铣刀、立铣刀、键槽铣刀、圆角刀、球头铣刀等;铣床中常用的孔加工刀具有中心钻、麻花钻、扩孔钻、锪孔钻、铰刀、镗刀、丝锥等。图3-16所示为常见的铣削刀具。

图3-16 常见的铣削刀具

(一)铣削刀具

1.面铣刀

如图3-17所示,面铣刀圆周方向切削刃为主切削刃,端部切削刃为副切削刃。面铣刀多制成套式镶齿结构,刀齿材料为高速钢或硬质合金,刀体材料为40Cr。高速钢面铣刀按国家标准规定,直径 d=80~250 mm,螺旋角 β=10°,刀齿数 z=10~26。

图3-17 面铣刀

硬质合金面铣刀的铣削速度、加工效率和工件表面质量均高于高速钢铣刀,并可加工带有硬皮和淬硬层的工件,因而在数控加工中得到广泛应用。图3-18所示为硬质合金面铣刀。

图3-18 硬质合金面铣刀

由于整体焊接式和机夹焊接式面铣刀难以保证焊接质量,并且刀具耐用度底,重磨较费时,因此硬质合金面铣刀目前已被可转位式面铣刀所取代。

可转位式面铣刀的直径已经标准化,采用公比 1.25 的标准直径系列:16 mm,20 m,25 mm,32 mm,40 mm,50 mm,63 mm,80 mm,100 mm,125 mm,160 mm,200 mm,250 mm,315 mm,400 mm,500 mm,630 mm。

标准可转位式面铣刀的直径为 φ16 mm~φ630 mm,应根据侧面吃刀量选择适当的铣刀直径,尽量包容工件整个加工宽度,以提高加工精度和效率,减小相邻两次进给之间的接刀痕迹和保证铣刀的耐用度。

可转位式面铣刀有粗齿、细齿和密齿三种。粗齿铣刀容屑空间较大,常用于粗铣钢件;粗铣带断续表面的铸件和在平稳条件下铣削钢件时,可选用细齿铣刀;密齿铣刀的每齿进给量较小,主要用于加工薄壁铸件。

面铣刀前角的选择原则与车刀基本相同,主要根据工件材料和刀具材料来选择。只是由于铣削时有冲击,故前角数值一般比车刀略小,尤其是硬质合金面铣刀,前角数值减小得更多。铣削强度和硬度都高的材料可选用负前角。

2.立铣刀

立铣刀是数控机床上用得最多的一种铣刀,如图3-19所示。立铣刀的圆柱表面和端面上都有切削刃,它们可同时进行切削,也可单独进行切削。

图3-19 立铣刀

立铣刀圆柱表面的切削刃为主切削刃,端面上的切削刃为副切削刃。主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。由于普通立铣刀端面中心处无切削刃,所以立铣刀不能做轴向进给,端面刃主要用来加工与侧面相垂直的底平面。

为了能加工较深的沟槽,并保证有足够的备磨量,立铣刀的轴向长度一般较长。为了改善切屑卷曲情况,增大容屑空间,防止切屑堵塞,立铣刀的齿数比较少,而容屑槽圆弧半径则较大。一般粗齿立铣刀齿数,z=3~4,细齿立铣刀齿数 z=5~8,套式结构的立铣刀齿数 z=10~20,容屑槽圆弧半径 r=2~5 mm。当立铣刀直径较大时,可制成不等齿距结构,以增强抗振作用,使切削过程平稳。

标准立铣刀的螺旋角 β 为 40°~45°(粗齿)和 30°~35°(细齿),套式结构立铣刀的 β 为 15°~25°。直径较小的立铣刀一般制成带柄形式。φ 2 mm~φ 71 mm的立铣刀制成直柄;φ 6 mm~φ 63 mm 的立铣刀制成莫氏锥柄;φ 25 mm~φ 80 mm 的立铣刀做成 7∶24 锥柄,内有螺孔用来拉紧刀具。但由于数控机床要求铣刀能快速自动装卸,故立铣刀柄部形式也有很大不同,一般是由专业厂家按照一定的规范设计制造成统一形式、统一尺寸的刀柄。直径大于 φ 40 mm~φ 60 mm 的立铣刀可做成套式结构。

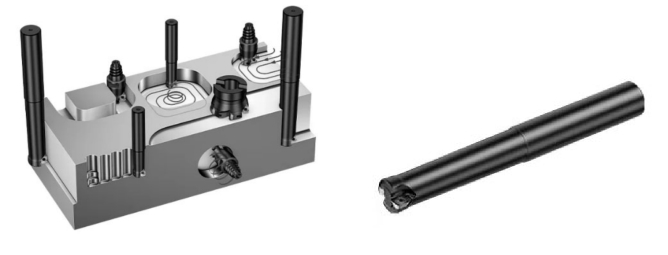

3.模具铣刀

模具铣刀由立铣刀发展而成,可分为圆锥形立铁刀(圆锥半角 α/2=3°, 5°, 7°, 10°)、圆柱形球头立铣刀和圆锥形球头立铣刀三种,其柄部有直柄、削平型直柄和莫氏锥柄。它的结构特点是球头或端面上布满了切削刃,圆周刃与球头刃圆弧连接,可以做径向和轴向进给。铣刀工作部分用高速钢或硬质合金制造。国家标准规定直径 d=4~63 mm。图3-20所示为高速钢制造的模具铣刀,图3-21所示为用硬质合金制造的模具铣刀。小规格的硬质合金模具铣刀多制成整体结构,φ16 mm 以上制成焊接或机夹可转位刀片结构。

图3-20 高速钢制造的模具铣刀

(https://www.daowen.com)

(https://www.daowen.com)

图3-21 硬质合金模具铣刀

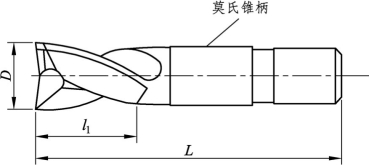

4.键槽铣刀

键槽铣刀如图3-22所示,它有两个刀齿,圆柱面和端面都有切削刃,端面刃延长至中心,既像立铣刀,又像钻头。加工时先轴向进给达到槽深,然后沿键槽方向铣出键槽全长。

图3-22 键槽铣刀

国家标准规定,直柄键槽铣刀直径 D=2~22 mm,锥柄键槽铣刀直径 D=14~50 mm。键槽铣刀直径的偏差有e8和d8两种。键槽铣刀的圆周切削刃仅在靠近端面的一小段长度内发生磨损,重磨时,只需刃磨端面切削刃,因此重磨后铣刀直径不变。

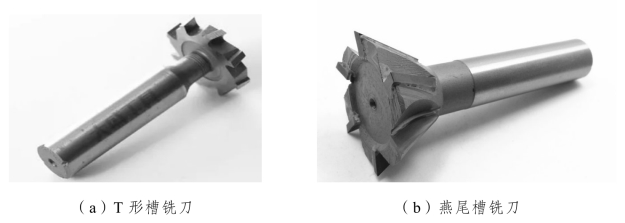

5.成形铣刀

成形铣刀一般是为特定形状的工件或加工内容专门设计制造的,如渐开线齿面、燕尾槽和T形槽等。常用成形铣刀如图3-23所示。

图3-23 常用的成形铣刀

除了上述几种类型的铣刀外,数控铣床也可使用各种通用铣刀。但因不少数控铣床的主轴内有特殊的拉刀装置,或因主轴内锥孔有别,须配过渡套和拉钉。

(二)刀柄

数控铣床使用的刀具是通过刀柄与主轴相连的,图3-24所示为常见铣刀柄。刀柄与主轴的配合锥面一般采用 7∶24 的锥度。目前国际标准和国家标准规定的型号中,BT-40和BT-50系列为常用的刀柄型号。固定在锥柄尾部且与主轴内拉紧机构相配的拉钉也已标准化,标准中的拉钉分为A型和B型两种,选用哪种拉钉要根据机床主轴的拉紧机构尺寸确定。刀柄的前部根据所装刀具的不同,配有不同大小孔的夹头,在刀具装夹之前,要将刀柄、拉钉、夹头、铣刀通过专用的卸刀座将其装配完成。图3-25与图3-26所示为卸刀座与卸刀扳手。

图3-24 刀柄及弹簧夹头

图3-25 卸刀座

图3-26 卸刀扳手

装卸刀具的操作步骤:把刀柄横放在锁刀座上,锁刀座上的键对准刀柄上的键槽,使刀柄无法转动,再利用扳手将拉钉拧紧在刀柄尾部的螺纹孔中;将刀柄立放在锁刀座上,同样将锁刀座上的键对准刀柄上的键槽,使刀柄无法转动,再选一把立铣刀和相对应规格的弹簧夹头,通过弹簧夹头把立铣刀装夹到刀柄中,并利用扳手锁紧螺母,如图3-27所示。

图3-27 装卸刀具的操作步骤

【任务实施】

在数控加工车间进行现场操作,完成相应任务。注意:

(1)在放置平口钳之前,应先将工作台与平口钳擦拭干净,以免影响位置精度。

(2)使用百分表校正平口钳时,应将两侧螺母稍微拧紧,用软榔头敲击平口钳两侧,直至固定钳口与X轴的平行度在 0.02 mm 以内,然后将两侧螺母拧紧,拧紧时应注意两侧交替拧紧,直到螺母拧紧(拧紧螺母后,应再次用百分表校正平口钳并固定钳口,以免在拧紧过程中移动平口钳)。

(3)在安装刀具前,应将刀柄、弹簧夹头擦拭干净,以免划伤刀柄的配合表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。