功能:生成分层等高式粗加工轨迹。

(一)参数表说明

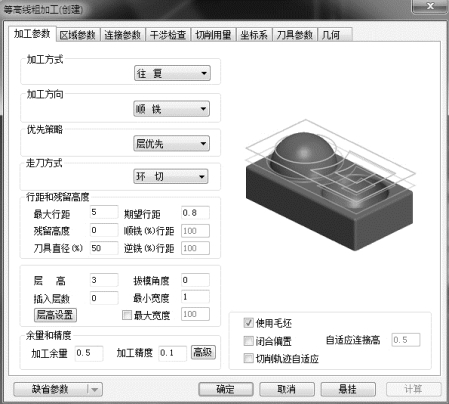

点取“加工”->“三轴加工”->“等高线粗加工”菜单项,弹出如图1-45所示对话框。

图1-45 “等高线粗加工”参数设置

1.加工方向

加工方向设定有以下2种选择:顺铣和逆铣。

2.加工顺序

加工顺序设定有以下2种选择:区域优先和深度优先。

3.层高和行距

层高:Z向每加工层的切削深度。行距:输入XY方向可的切入量插入层数:两层之间插入轨迹。拔模角度:加工轨迹会出现角度。平坦部的等高补加工:对平坦部位进行2次补充加工。

切削宽度自适应:自动内部计算切削宽度。

4.精度和余量

(1)加工精度:输入模型的加工精度。计算模型的加工轨迹的误差小于此值。加工精度越大,模型形状的误差也越大,模型表面越粗糙;加工精度越小,模型形状的误差也越小,模型表面越光滑,但是,轨迹段的数目增多,会使轨迹数据量变大。

(2)加工余量:输入相对加工区域的残余量,也可以输入负值。

(3)加工边界参数:选择使用可以拾取已有的边界曲线。

① 刀具中心位于加工边界:

重合:刀具位于边界上。

内侧:刀具位于边界的内侧。

外侧:刀具位于边界的外侧。

工件边界:选择使用后以工件本身为边界。

② 工件边界定义:

工件的轮廓:刀心位于工件轮廓上。

工件底端的轮廓:刀尖位于工件底端轮廓

刀触点和工件确定的轮廓:刀接触点位于轮廓上。

(4)高度范围参数:

① 自动设定:以给定毛坯高度自动设定z的范围。

② 用户设定:用户自定义z的起始高度和终止高度。(www.daowen.com)

③ 补加工参数:选择使用可以自动计算前一把刀加工后的剩余量进行补加工。

· 填写前一把刀的直径。

· 填写前一把刀的刀角半径。

· 填写粗加工的余量。

(5)连接方式参数:

① 接近/返回:从设定的高度接近工件和从工件返回到设定高度。选择“加下刀”后可以加入所选定的下刀方式。

② 行间连接:每行轨迹间的连接。选择“加下刀”后可以加入所选定的下刀方式。

③ 层间连接:每层轨迹间的连接。选择“加下刀”后可以加入所选定的下刀方式。

④ 区域间连接:两个区域间的轨迹连接。选择“加下刀”后可以加入所选定的下刀方式。

(6)下/抬刀方式参数:

① 中心可切削刀具:可选择自动、直线、螺旋、往复、沿轮廓物种下刀方式。倾斜角和斜面长度前面已介绍。

② 预钻孔点:标示需要钻孔的点。

(7)空切区域参数:

① 平面参数:

安全高度:刀具快速移动而不会与毛坯或模型发生干涉的高度。

平面法矢量平行与:目前只有主轴方向。

平面法矢量:目前只有z轴正向。

圆弧光滑连接:抬到后加入圆角半径。

保持刀轴方向直到距离:保持刀轴的方向达到所设定的距离。

② 距离参数:

快速移动距离:在切入或切削开始前的一段刀位轨迹的位置长度,这段轨迹以快速移动方式进给。

慢速移动距离:在切入或切削开始前的一段刀位轨迹的位置长度,这段轨迹以慢速下刀速度进给。

空走刀安全距离:距离工件的高度距离。

③ 光滑参数:

光滑设置:将拐角或轮廓进行光滑处理。

删除微小面积:删除面积大于刀具直径百分比面积的曲面的轨迹。

消除内拐角剩余:删除在拐角部的剩余余量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。