鉴于充填注浆应用多种多样,相应的施工工艺与流程也不尽相同。本节重点对充填注浆控制岩层移动、引黄工程洞穿管充填注浆、充填注浆法封堵奥灰水以及堤防锥探灌浆的施工工艺流程有如下几种。

(1)地下矿山离层带充填注浆施工工艺流程。地下开采中,离层是上覆岩层移动的结果,并带来不同程度的地表沉陷,引发地面建筑物、构筑物的破坏,成为矿山环境问题的重要研究内容。其中离层充填减缓地表沉降保护建筑群技术就是主要研究课题之一。

在高压泥浆的压裂作用下,使充填注浆材料及时地注入离层空间,便可有效地阻止“采空”继续向上传播和发展。由于采取了地面注浆与地下采煤同步进行,就比较好地实现了既全面采煤、又减缓地表沉陷的目的。

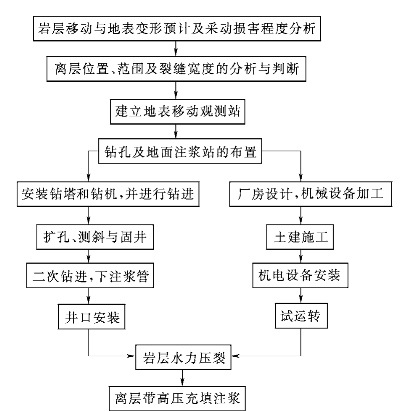

进行离层带充填注浆之前,应首先分析覆岩的组合结构情况,预计岩层移动和地表沉陷,准确判断离层的产生位置。然后,确定钻孔的位置、数量和深度,下放注浆管,建立注浆站,再进行充填注浆工作。其工艺流程如图4.1所示。

图4.1 离层带高压充填注浆工艺流程(引自参考文献[95])

地下矿山离层带充填注浆,不同于常规的充填注浆,它是采取高压先将岩层水力压裂再在离层带进行高压充填注浆。其注浆终压(PZ)为

![]()

式中![]() ——平均开采深度,m。

——平均开采深度,m。

由式(4.1)可见,高压充填注浆压力随注浆段埋藏深度(H)增加而增加。

对于当前开采深度处于H=100~1000m段,最终充填注浆压力在1.5~25MPa范围内变化。

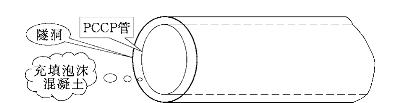

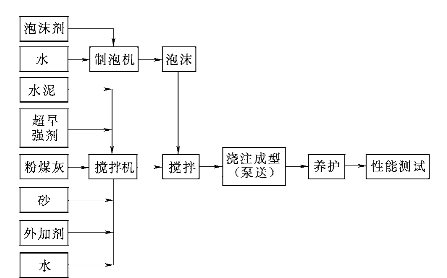

(2)引黄工程洞穿管充填注浆施工工艺流程[96]。位于山西省境内的引黄工程连接段PCCP管输水工程的洞穿管最长3400m,最短90m,改用泡沫混凝土注浆充填管道与隧洞支护之间的空隙(图4.2)。施工流程(含泡沫混凝土生产)见图4.3。

图4.2 引黄工程洞穿管和充填注浆示意图

图4.3 泡沫混凝土的生产和施工流程图

洞穿管充填注浆所采用的各种材料与性能为:

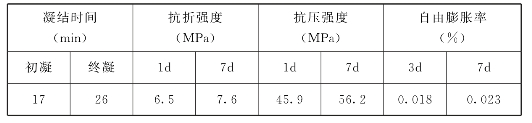

1)水泥。郑州市某特种水泥厂产525号硫铝酸盐水泥,主要技术性能见表4.1。

表4.1 525号硫铝酸盐水泥主要技术性能

2)砂。山西某砂料厂产,细度模数2.3。

3)粉煤灰。太原二电厂产Ⅱ级粉煤灰(袋装),按照标准GB1596—1991《用于水泥和混凝土中的粉煤灰》检测,其细度为16.0%、烧失量4.72%、需水量比96.3%、三氧化硫0.64%。

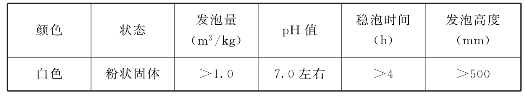

4)CCW—95型混凝土泡沫剂。中国建筑材料科学研究院研制,技术性能见表4.2。

表4.2 CCW—95固体泡沫剂主要技术性能

5)CCW—2001型缓凝剂。中国建筑材料科学研究院研制。在气温、水温较高或施工周期较长时适当掺加。(https://www.daowen.com)

现场充填注浆施工。在90m长的隧道内分三个仓作三次充填。

①第一仓充填注浆。充填仓长度20m,泡沫混凝土充填总量约120m3。选用350L自落式混凝土搅拌机、自制制泡机、60型混凝土泵及配套泵管。泡沫混凝土泵送距离约100m。由于搅拌机和制泡机产量较低,平均充填量只有5m3/h。

②第二仓充填注浆。充填仓长度30m,泡沫混凝土充填总量约180m3,选用JS500型强制式混凝土搅拌机、自制制泡机、80型混凝土泵及简易泵管。泡沫混凝土泵送距离约250m,泡沫混凝土平均充填量为15m3/h。

③第三仓充填注浆。充填仓长度40m,泡沫混凝土充填总量约220m3,选用JS500型强制式混凝土搅拌机、自制制泡机和“汇丽”混凝土制泡机、80型混凝土泵及简易泵管。泡沫混凝土泵送距离约200m,泡沫混凝土平均充填量为15m3/h。

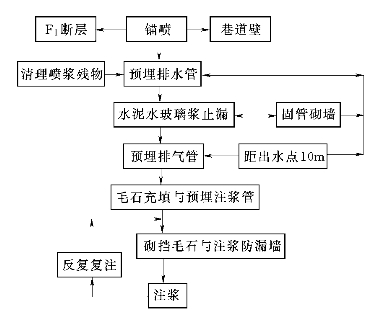

(3)采用毛石充填注浆法封堵奥灰水施工流程[78]。地下矿山尤其是煤矿,来源于奥陶系石灰岩的渗水(简称奥灰水),对煤层开采“只能堵不能放”的道理众所周知。山东泉上煤矿162采区施工巷道围岩因F1断层及其系列小断层、裂隙水源就来自奥灰,预计3~5年排不净。经反复分析研究,采用毛石充填注浆全封堵方案,其施工流程如图4.4所示。

图4.4 毛石充填注浆堵水施工流程框图

1)补打锚杆喷浆:利用1天时间对变电所顶帮补锚杆、喷浆,喷浆厚度不得小于100mm,整个巷道要喷严、喷实,两帮要清理干净,防止注浆跑液和悬矸掉落伤人。

2)预埋排水管:将喷浆残料清理干净后,下两路长18m、直径150mm的排水管预埋到位,把各个出水点的水全部导入排水管排出,漏水处用水泥—水玻璃混合物封堵,不留其他出水点。在距出水点10m处埋一路长6m,直径为100mm排气管,在距出水点14m处砌一道380mm砖墙,固定排水(气)管路。

3)毛石充填与预埋注浆管:砖墙内用毛石充填,充填高度以砖墙高为准,充填时毛石可分层摆放,第一层毛石可随意摆放,第二层覆盖第一层毛石的空隙,充填预留缝隙,应保证所留缝隙的连续性。当毛石充填到位以后用水泥砂浆进行灌缝,灌缝时须将预留注浆缝留出。在充填毛石过程中,要预埋六根注浆管,分里、中、外层,每层两根。注浆管的长度、角度、摆放的位置,都要严格按设计要求摆放。并且用地桩或锚杆将注浆管固定。毛石充填时,不得将注浆管砸弯、挤扁、堵死。毛石由里向外,由下到上、直到填满为止。

4)砌挡毛石、防漏浆液砖墙:前面已经提到,在充填毛石前砌一堵墙,墙宽为380mm。砌砖前要挖出深宽各500mm的底槽,开挖时不得放炮,可用风镐清挖,必须将浮矸清理干净,用1∶2∶3的混凝土填满,用振动棒捣固密实,以防水从底板漏出。在其上面用砖砌墙,砖要用水冲刷、浸泡,用1∶3水泥砂浆勾缝,砌墙时砖缝要均匀,无暗缝、对缝,层、缝之间砂浆要饱满,特别是与底板、两帮的结合部位,必须用砂浆充填满。砌到顶板以后,用喷浆机向整个砖墙及两帮、顶板喷射混凝土,喷浆厚度不低于100mm,复喷巷道长度不少于5m,并且要求喷浆厚度均匀,以防注浆压力增大时浆液泄漏。

5)注浆:这是堵水能否成功最关键一环。注浆严格按照先里后外、先上后下的顺序进行。①先注最里端的两管路,水∶水泥=2∶1,注浆时间3.5小时,注入水泥11t,注浆压力稳定在1.5MPa达40分钟,停止注浆;②向中间两管路注浆,当注浆2.5小时、注入15t水泥压力达到1.5MPa时,水泥浆液从两路φ150mm管子排出,若再继续注入水泥浆,效果不大,人为造成浪费。此时必须采取双液注浆,注了半小时后,注入水泥3t、水玻璃2t、两路φ150mm排水管水量大,水由浊变清,证明向里面注双液浆使毛石围岩成为一个整体,断层内的水全部通过两路排水管排出;③4天以后,向外面两路注浆管及φ100mm排气管路注浆,注浆不到1小时,压力已达1.5MPa,注入水泥不到3t;④最后向两路φ150mm管路注入4t水泥,3t水玻璃,注浆压力稳定在2.0MPa达50分钟。关闭阀门,停止注浆。后经过半个月观测,砖墙外滴水不出,情况稳定。

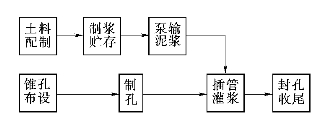

(4)堤防锥探灌浆工艺与流程[1]。

1)堤防锥探灌浆是典型的充填注浆,其工艺流程如图4.5所示。

图4.5 堤防锥探灌浆施工工艺流程框图

2)土料配制:土料粘粒含量20%~50%,粉粒含量40%~70%,砂粒含量10%以下为宜。

3)制浆贮存:泥浆的比重宜为1.5左右,粘度控制在20.0~100.0s;比重用比重计测定,粘度可用漏斗法测定。泥浆制好送贮浆池待用。

4)泵输泥浆:用离心式注浆机输送泥浆,以注浆孔口压力小于0.1MPa为准来控制输出压力。

5)锥孔布设:一般锥孔均呈梅花型布置,常用行距1.0m左右,孔距1.5~2.0m。对松散渗透强,隐患多的堤防,可按序布孔,逐渐加密。

6)制孔:可用全液压式打锥机制孔。锥孔深度9.0~12.0m,孔径30.0~32.0mm;锥孔速度为6m/min左右;锥孔深度至堤基以下0.5~1.0m。

7)插管注浆:用平行推进法注浆,孔口压力应在0.1MPa以内。根据吃浆量大小可重复注浆,一般2~3遍,特殊4~5遍就能注实。

在注浆过程中应不断检查各管进浆情况。先看胶管是否蠕动,有蠕动表示进浆迅速。如看不出有蠕动,再用手拿起触摸,如胶管有振动感,表明进浆仍很顺利。如果胶管没有振动感,且较轻软,可把胶管放到耳朵附近听,是否有嗤嗤声,如听不清还应将胶管折死,放在耳旁,一面缓慢放松,一面仔细听取,重复折放两次,如有嗤嗤声表示仍在进浆,如果没有这种声音,即表示在常压下不进浆,这时需将其他一根或两根注浆管折死,以便增压,使其继续进浆。当增压10分钟后仍不进浆时,表示锥孔已注满,应停止增压拔管换孔,同时记下时间。

注浆中应及时处理串浆、喷浆、冒浆、塌陷、裂缝等异常现象。串浆时可堵塞串浆孔口或降低注浆压力;喷浆时可拔管排气;冒浆时可减少输浆量、降低浆液浓度或注浆压力;发生塌陷时可加大泥浆浓度注浆,并将陷坑用粘土回填夯实;发生裂缝时可夯实裂缝、减小注浆压力、少灌多复,若裂缝较大并有滑坡时,应按翻筑的方法处理。

8)封孔收尾:注浆后应用浓浆对孔口注满封实,再用土回填。对输浆管应及时用清水冲洗,对所用设备及工器具归类收集整理入仓。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。