B柱是汽车发生侧面碰撞时最主要的承载结构件,将金属材料替换成碳纤维复合材料后,应对B柱加强板的承载能力进行校核,因此,本节将采用三点弯曲法,验证碳纤维复合材料B柱加强板的强度是否达到原有金属材料的水平。

1)构建三点弯曲模型

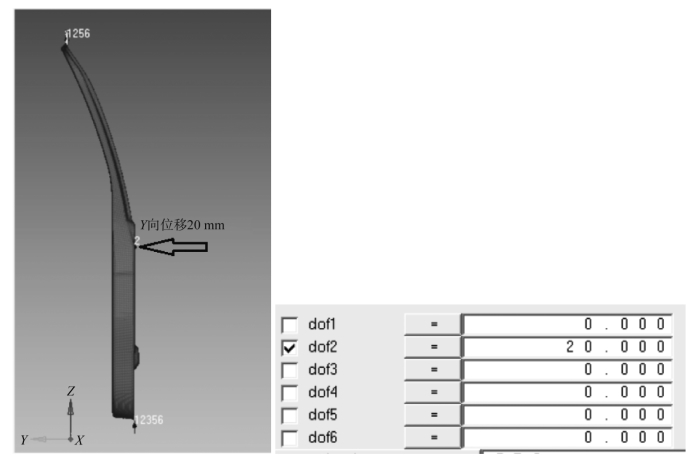

打开经过优化后的碳纤维复合材料B柱加强板模型,分别在其底部和顶部建立RBE2刚性单元,模拟侧面碰撞时的工况。约束底部自由度1、2、3、5、6,即XYZ方向的平动和YZ方向的转动;顶部约束自由度1、2、5、6,即XY方向的平动和YZ方向的转动;在B柱加强板的中部施加Y轴方向20 mm的强制位移,并将此工况命名为“Crash”,如图4-63所示。

图4-63 三点弯曲验证模型

2)分析运算结果

经过计算机运算后,得到两种材料的B柱加强板三点弯曲验证结果如下。从图4-64中可以看出,金属材料B柱加强板的最大位移出现在加载点上方的左侧边缘处,数值为27.023 mm;最大应力出现在左下方边缘处,为2503.054 MPa,已经超过材料的屈服强度,在加载点上方变形较大的位置取一点,显示应力为1004.206 MPa,也超过了材料屈服强度。

图4-64 金属材料B柱加强板的位移和应力云图

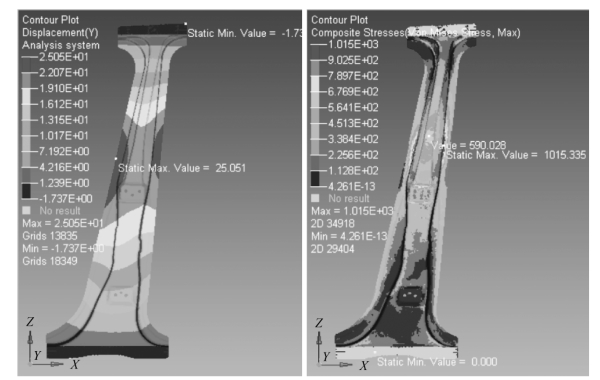

碳纤维复合材料B柱加强板的最大位移同样出现在加载点上方左侧边缘处,但位移量小于金属材料B柱加强板,为25.051 mm;最大应力出现在加载点右上方靠近边缘的位置,为1015.335 MPa,仍处在碳纤维复合材料的承受范围内,同样在加载点上方变形较大的位置取一点,显示应力只有590.028 MPa,远低于金属材料的1 004.206 MPa,如图4-65所示。

(https://www.daowen.com)

(https://www.daowen.com)

图4-65 碳纤维复合材料B柱加强板的位移和应力云图

3)结果数据分析

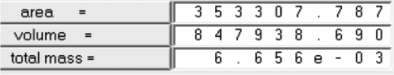

经过上述章节的分析和优化,得到如图4-66~图4-68和表4-3中所示的数据。从中可以看出,将金属材料B柱加强板替换为碳纤维复合材料之后,承载能力得到提升;经过优化的碳纤维复合材料B柱加强板,在性能不低于原有金属材料的情况下,减重比可达到58.02%。

图4-66 金属模型质量统计

图4-67 复合材料方案模型质量统计

图4-68 复合材料优化模型质量统计

表4-3 分析数据统计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。