4.2.4.1 碳纤维复合材料B柱加强板设计

汽车B柱的组成部分包括外板、加强板、加强件和内板,由于汽车在发生侧面碰撞时,B柱将成为最主要的承载结构件,所以为了B柱能够有效地起到保护车内人员生命安全的作用,B柱加强板的抗撞击性能就显得尤为重要。金属材料的B柱加强板一般为冲压件,整个工件各处的厚度均为相等,容易产生局部力学性能不足的情况,因此,需要放置加强件以达到增加局部刚度强度的目的。而复合材料具有金属材料所不具备的可变厚度设计的优势,可以根据设计要求增加薄弱环节的厚度,以此来强化局部力学性能,所以复合材料B柱加强板能够在一定程度上发挥B柱加强件的作用。本节将利用等代设计法,提取金属材料B柱加强板的外形界面,进行复合材料B柱加强板的设计。

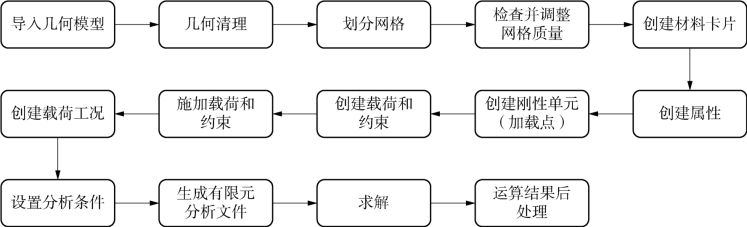

本节所用的碳纤维复合材料B柱加强板有限元建模及分析的过程大致分为14个步骤,如图4-13所示。

图4-12 汽车B柱组成部分

图4-13 有限元建模分析步骤

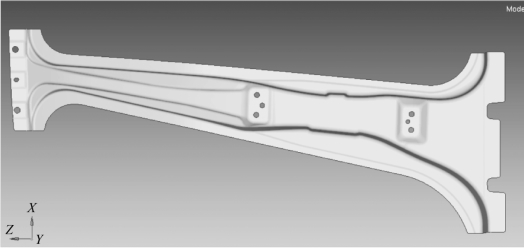

创建B柱加强板有限元模型时,考虑孔洞结构会对碳纤维复合材料的结构强度和耐久程度造成较大的影响,且工艺性较差,不利于加工制造,故将B柱金属模型的外形界面进行简化,去掉不必要的孔洞结构,仅保留必需的安装孔。

1)几何清理

将简化好外形界面的B柱加强板模型导入Hypermesh软件中进行几何清理。不恰当的几何元素如重复或缺失的面、本应相连却断开的面和多余的边线等,会造成几何体不能在有限元分析软件中准确地表达,影响网格划分的质量,导致分析结果出现错误。所以在进行有限元网格划分之前,需要对模型进行几何清理,如图4-14所示。

图4-14 几何清理后的B柱加强板模型

2)划分网格

网格的划分是有限元分析前处理中工作量比较大的一个环节,因为网格划分的质量将直接影响分析结果的准确性,所以对质量不达标的网格往往需要多次对其进行手动调整。在进行网格划分时需要注意以下几点:

(1)网格的疏密。网格疏密的程度关系着模型数据表达的精准程度。越密集的网格越能够准确地表达复杂结构的力学特性,因此,在模型受力变化较为平缓的地方只须采用较为稀疏的网格,在受力变化复杂的地方一般采用较为密集的网格。

(2)网格的数量。网格数量的多少关系着模型分析结果的精确程度。一般来说,网格数量越多,相应的分析结果精确度越高,在网格数量还比较少的时候,增加网格数量可以大幅度提高计算精度,但是当网格数量增加到一定的程度以后,分析结果的精确度也会达到一个瓶颈,并且数量庞大的网格也需要耗费相应巨大的运算量。所以只需要根据想要达到的结果精度进行划分即可。

(3)网格的形状。2D网格的形状一般有三角形和四边形,相对于四边形网格,三角形网格更不容易变形,将导致结构刚度加大。所以为了保证分析结果的准确度,应该尽量采用四边形网格进行划分,只有在结构极为复杂的地方才会少量采用三角形网格进行划分。

(4)网格的质量。网格的质量指网格是否拥有合理的几何形状,这个指标关系着模型分析的计算精度,质量过低的网格甚至会在运算过程中报错,造成运算停止。衡量网格质量的指标包括雅各比——几何图形偏离其完美形状的程度(如任意一个四边形偏离正四边形的程度)、最小长度、最小角度和最大角度等。

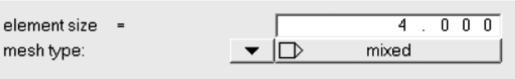

经过对模型中较小的几何结构进行测量,选择网格尺寸为4 mm,网格形状选择“mixed”即四边形网格为主,三角形网格为辅。网格尺寸及类型如图4-15所示。

图4-15 网格尺寸及类型

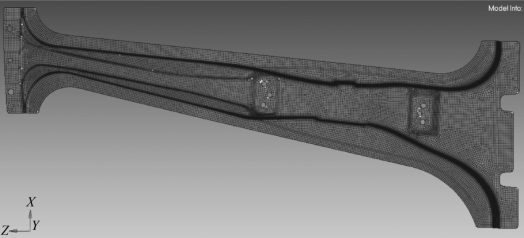

生成网格后对网格质量进行检查和调整,检查参数设置为雅各比0.7,最小角度45°,最大角度135°。经过多次调整,仅有大约0.1%的网格不满足所设置的检查参数,并且最差的网格其质量也相当接近上述检查参数,所以可以认为模型的总体网格质量达到要求。网格划分后的B柱加强板模型如图4-16所示。

图4-16 网格划分后的B柱加强板模型

同样地,按照上述方法也对B柱加强板的金属模型进行几何清理和网格划分,便于后续进行对比分析工作。

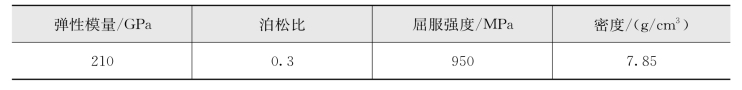

3)金属模型分析

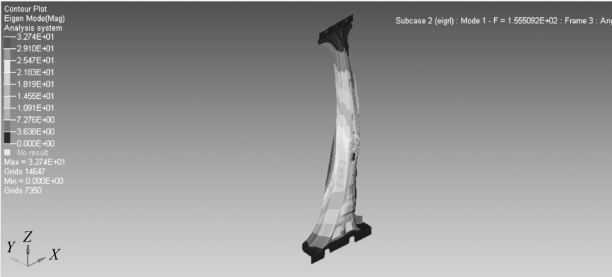

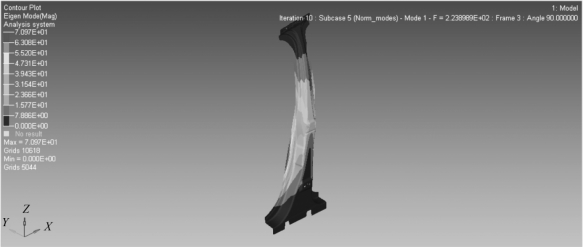

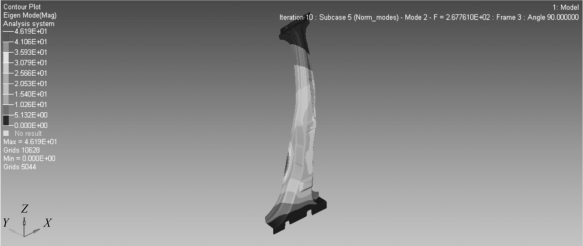

对碳纤维复合材料B柱加强板进行优化分析之前,首先对金属材料的B柱加强板做四个工况下的受力分析,分析的结果将作为复合材料B柱加强板优化的边界条件。金属材料B柱采用高强钢,厚度为2.4 mm,其材料性能见表4-1。结构破坏。在对金属B柱加强板模型的模态工况分析中,参考B柱的实际工作环境,分别对其上下两端施加6个自由度的约束,图4-17、图4-18分别为金属材料B柱加强板扭转和弯曲模态的分析结果。由图中可以看出,金属材料B柱加强板的扭转模态振动频率为155.51 Hz,弯曲模态振动频率为161.21 Hz。

表4-1 金属材料参数

按照对汽车B柱受力情况的分析,将B柱的载荷分为五个工况,包括模态(Mode)工况、竖直方向拉伸(Pull)工况、竖直方向压缩(Push)工况、行进方向弯曲(Side)工况和侧向弯曲(Bend)工况。

(1)Mode工况。模态是结构自身固有的一种振动特性,在进行等代设计的过程中,需要对设计前后的两种模型进行模态的对比分析,避免工件与整车发生共振,导致产生噪声甚至

图4-17 金属材料B柱加强板扭转模态

图4-18 金属材料B柱加强板弯曲模态

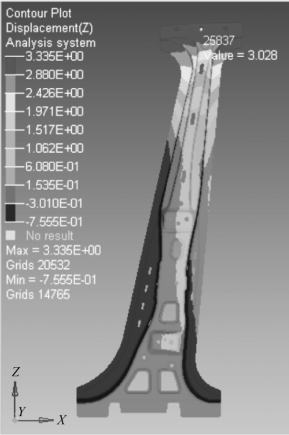

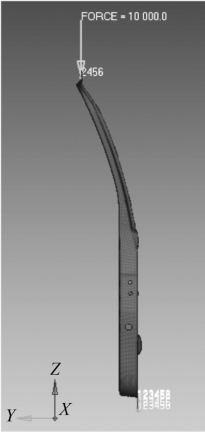

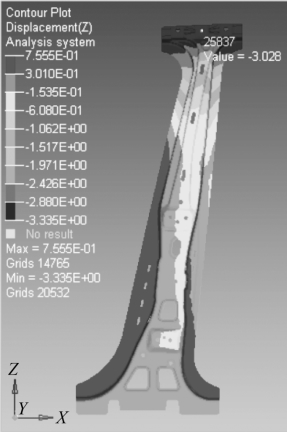

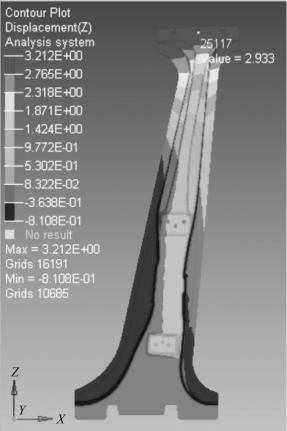

(2)Pull工况。约束B柱加强板下端6个自由度,在B柱加强板上端中心处建立RBE2刚性单元并施加Z轴正方向10000 N的载荷,同时在加载点处约束2、4、5、6自由度,即Y方向的平动和X、Y、Z方向的转动,如图4-19、图4-20所示。分析得出加载点位移为3.028 mm。

(3)Push工况。约束B柱加强板下端6个自由度,在B柱加强板上端中心处建立RBE2刚性单元并施加Z轴负方向10000 N的载荷,同时在加载点处约束2、4、5、6自由度,即Y方向的平动和X、Y、Z方向的转动,如图4-21、图4-22所示。分析得出加载点位移为-3.028 mm。

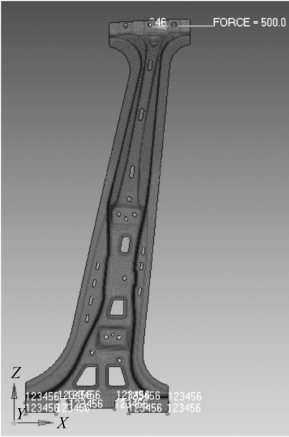

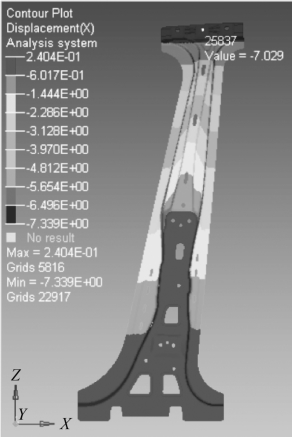

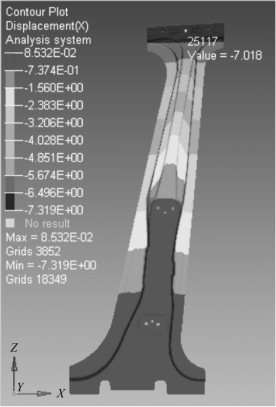

(4)Side工况。约束B柱加强板下端6个自由度,在B柱加强板上端中心处建立RBE2刚性单元并施加X轴负方向500 N的载荷,同时在加载点处约束2、4、6自由度,即Y方向的平动和X、Z方向的转动,如图4-23、图4-24所示。分析得出加载点位移为-7.029 mm。

图4-19 Pull工况约束及载荷

图4-20 Pull工况金属材料分析结果

图4-21 Push工况约束及载荷

图4-22 Push工况金属材料分析结果

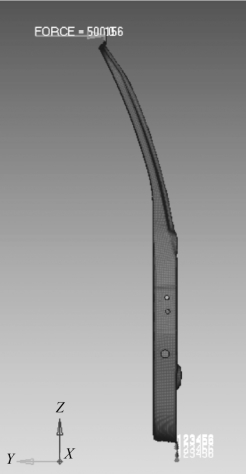

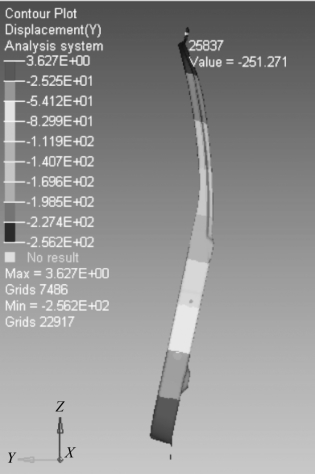

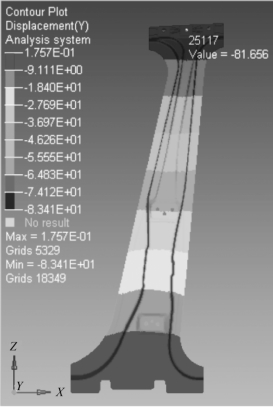

(5)Bend工况。约束B柱加强板下端6个自由度,在B柱加强板上端中心处建立RBE2刚性单元并施加Y轴负方向500 N的载荷,同时在加载点处约束1、5、6自由度,即X方向的平动和Y、Z方向的转动,如图4-25、图4-26所示。分析得出加载点位移为-251.271 mm。

图4-23 Side工况约束及载荷

图4-24 Side工况金属材料分析结果

图4-25 Bend工况约束及载荷

图4-26 Bend工况金属材料分析结果

4)构建复合材料方案模型

完成有限元网格划分之后,得到的仅是一个没有厚度的B柱加强板外形界面,本节将为这个外形界面赋予材料、厚度等各项属性。

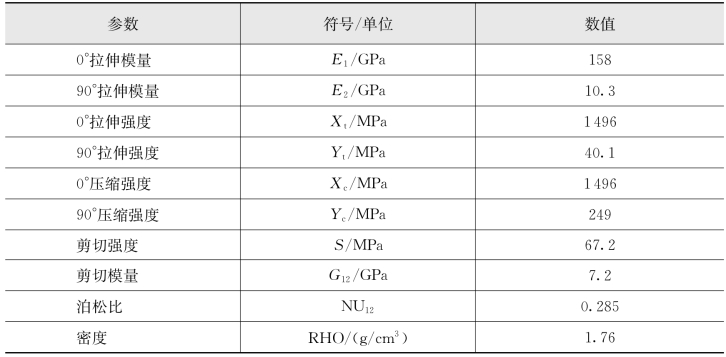

(1)材料的选用。碳纤维复合材料包括增强纤维和基体材料两个部分,增强纤维是材料的主要承载部分;基体材料起到固定增强纤维及形状塑造的作用,一般为树脂。树脂又分为热固性树脂和热塑性树脂两种类型,其中,热固性树脂包括聚酯、酚醛、环氧等树脂;热塑性树脂包括聚乙烯、聚苯乙烯、聚丙烯等树脂。综合考虑工艺性、力学性能和成本等因素,本节选用5208环氧树脂作为B柱加强板的基体材料,碳纤维材料选用T300。T300/5208碳纤维复合材料参数见表4-2。

表4-2 T300/5208碳纤维复合材料参数

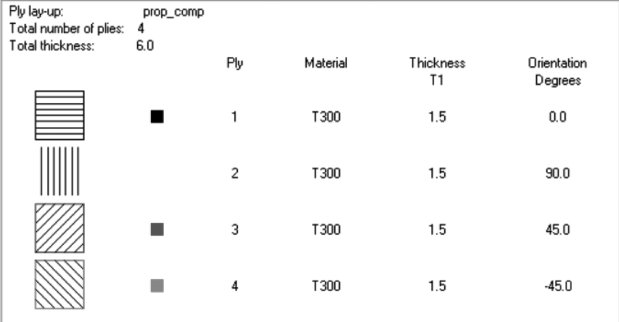

图4-27 初始铺层设置

(2)构建等厚平板模型。首先设置四个初始铺层(图4-27),分别对应0°、90°、45°和-45°四个方向,软件根据输入的材料参数计算出层合板的等效弹性模量为62 024 MPa。通过等刚度换算的方式,利用金属B柱加强板的厚度、弹性模量及碳纤维复合材料层合板等效弹性模量进行计算,得到复合材料的厚度范围为3.604~8.126 mm;这里取厚度为6 mm,平均分配到四个角度的铺层中即为每层厚度1.5 mm。

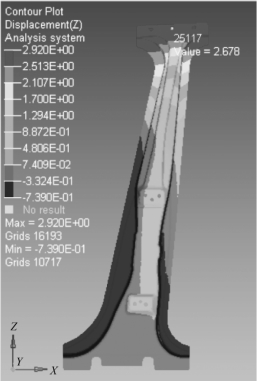

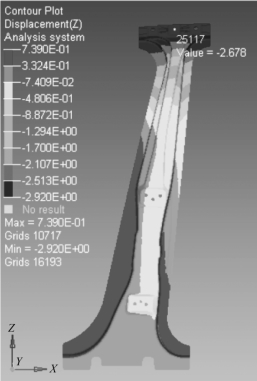

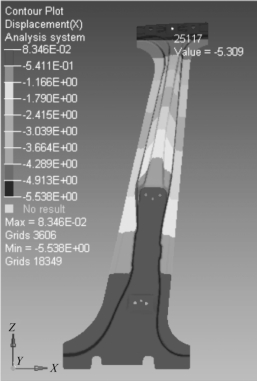

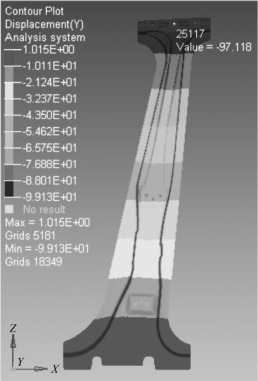

在进行优化之前,首先按照同样的载荷工况对碳纤维复合材料B柱加强板的等厚平板模型进行分析,此处省略约束及载荷的施加过程,分析得出Pull工况位移为2.678 mm,Push工况位移为-2.678 mm,Side工况位移为-5.309mm,Bend工况位移为-97.118 mm,分析结果如图4-28~图4-31所示。

图4-28 等厚平板模型Pull工况位移

图4-29 等厚平板模型Push工况位移

图4-30 等厚平板模型Side工况位移

图4-31 等厚平板模型Bend工况位移

4.2.4.2 碳纤维复合材料B柱加强板优化

1)拓扑优化

所谓拓扑优化,就是工件在一定的受力情况下,通过有限元分析软件根据力在构成工件材料中的传递路径,判断哪些部位需要加强、哪些部位可以削弱,进而计算出最合理的材料分布,实现用尽可能少的材料,达到特定工况下最优的效果,从而实现节省用料、减轻重量的目的。

在有限元分析软件中进行拓扑优化,首先,需要定义一个设计区域。其次,设置载荷工况、优化响应、优化目标和边界条件。最后,经过软件的计算,将得出在不超过边界条件的前提下,材料的最优分布。

本节所设置的B柱加强板拓扑优化参数如下:

(1)设计变量。B柱加强板模型中每一个网格的密度。

(2)载荷工况。以整车为参考系,竖直方向拉压、行驶方向弯曲和侧向弯曲。

(3)优化响应。工件的体积分数和加权柔度。

(4)优化目标。B柱加强板的加权柔度最小,即刚度最大。

(5)边界条件。体积分数上边界设为0.8,即优化后工件的体积不超过原来体积的80%。

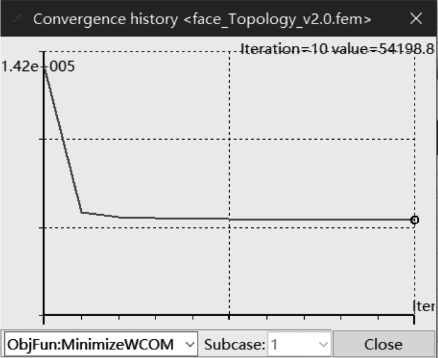

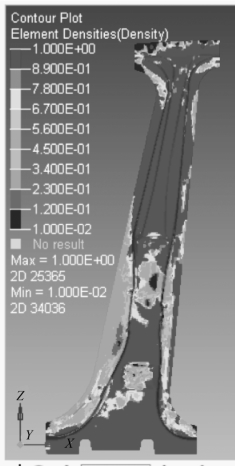

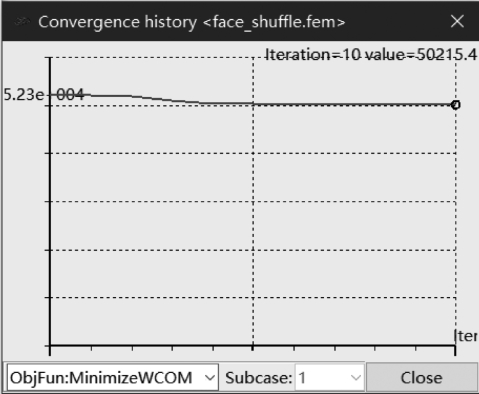

拓扑优化结果为:经过10步的迭代,得到拓扑优化的结果。通过目标函数曲线可以看出加权柔度逐渐减小,加权柔度变化曲线如图4-32所示。材料密度云图如图4-33所示。

图4-32 加权柔度变化曲线

图4-33中密度高的区域为材料需要保留的部分,密度低的部分可以去除,但是考虑去除此部分材料将会影响B柱加强板的安装,同时也会增加复合材料的工艺制造难度,所以决定不进行外形结构上的修改,在后续的优化工作中将对红色区域做加厚处理。

2)自由尺寸优化

相比拓扑优化,自由尺寸优化可以将每个网格的厚度定义为设计变量,把这个概念引入复合材料设计中,意味着设计变量为每个角度的铺层中,每个网格在层方向的总厚度。由于可连续变化的厚度提供了更大的设计自由度,所以自由尺寸优化在刚度优化方面要优于拓扑优化。为了减少扭转应力的产生,45°和-45°两个角度的铺层应设计为对称的铺层方式。自由尺寸优化的分析参数定义过程与拓扑优化类似:

图4-33 材料密度云图

(1)设计变量。B柱加强板复合材料层合板模型的每一个层中,每个网格在层方向的厚度。(https://www.daowen.com)

(2)载荷工况。以整车为参考系,竖直方向拉压、行驶方向弯曲和侧向弯曲。

(3)优化响应。B柱加强板的体积分数和加权柔度,四个工况的加载点位移量。

(4)优化目标。B柱加强板的加权柔度最小,即刚度最大。

(5)优化约束。层合板厚度不小于0.3 mm、不大于1.5 mm,每个角度铺层占比不低于15%,不高于80%;45°和-45°的铺层采用对称方式铺层。

(6)边界条件。体积分数上边界设为0.8,即优化后工件体积不超过原来体积的80%,加载点位移不超过金属材料B柱加强板的位移量,此处设置为Pull工况下位移上限3.0 mm,Push工况下位移下限-3.0 mm,Side工况下位移下限-7.0 mm,Bend工况下位移下限-120.0 mm。

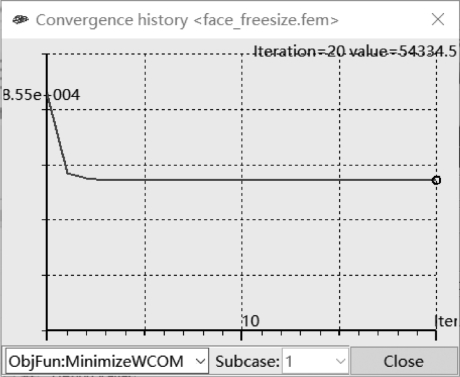

自由尺寸优化结果如下:经过20步迭代,得出自由尺寸优化的结果。通过图4-34、图4-35目标函数变化曲线可以看出,加权柔度下降,也就是碳纤维B柱加强板的刚度得到提高。

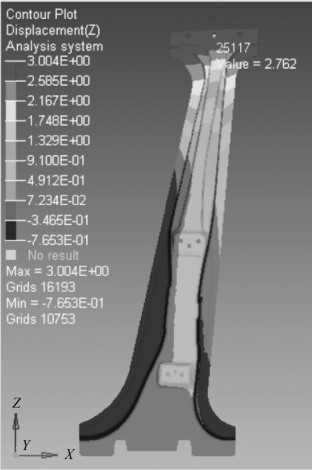

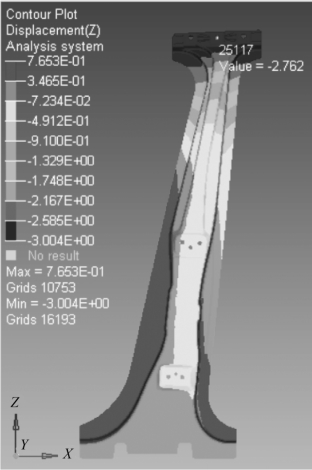

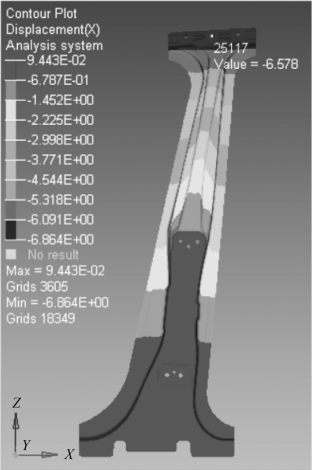

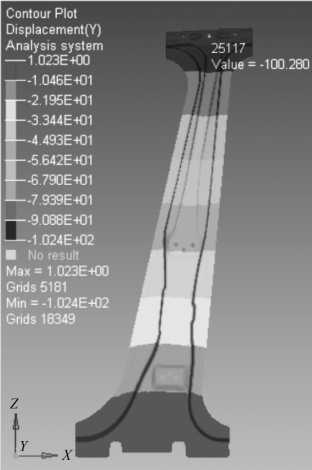

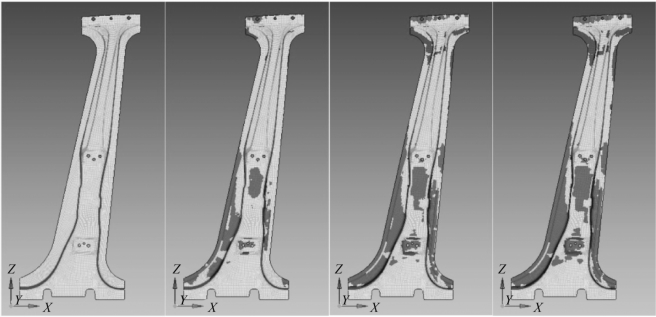

图4-36~图4-39为自由尺寸优化后四个工况下加载点的变形情况,Pull工况下加载点位移量为2.762 mm,Push工况下位移为-2.762 mm,Side工况下位移为-6.578 mm,Bend工况下位移为-100.280 mm,四个工况下加载点的位移量均满足所设置的边界条件。

图4-34 加权柔度变化曲线

图4-35 加载点位移变化曲线

图4-36 自由尺寸优化后Pull工况位移

图4-37 自由尺寸优化后Push工况位移

图4-38 自由尺寸优化后Side工况位移

图4-39 自由尺寸优化后Bend工况位移

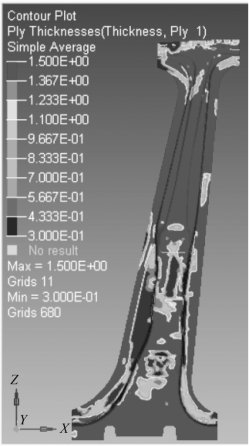

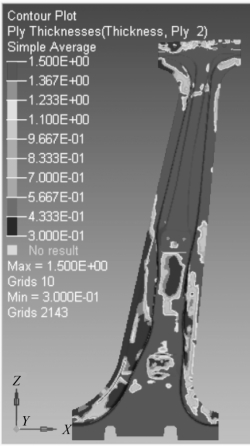

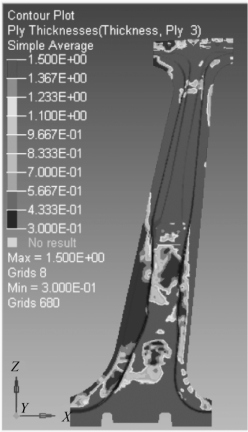

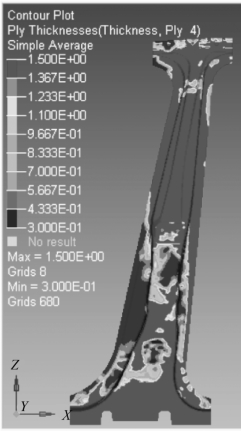

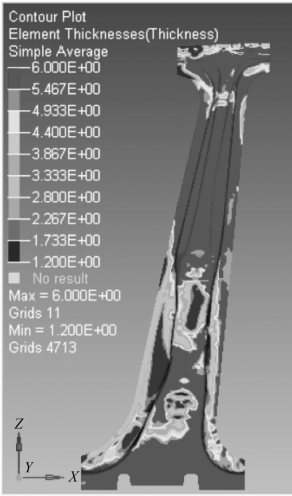

图4-40~图4-44所示为自由尺寸优化后四个方向铺层的厚度分布情况,以及复合材料层合板的总厚度分布情况。由于45°和-45°两个方向的铺层采用了对称铺层的设计,所以Ply 3和Ply 4的厚度分布情况完全相同。

图4-40 0°铺层厚度分布云图

图4-41 90°铺层厚度分布云图

图4-42 45°铺层厚度分布云图

图4-43 -45°铺层厚度分布云图

图4-44 自由尺寸优化后层合板厚度分布云图

3)尺寸优化

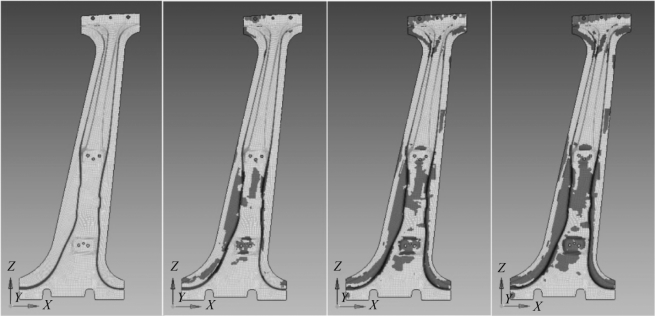

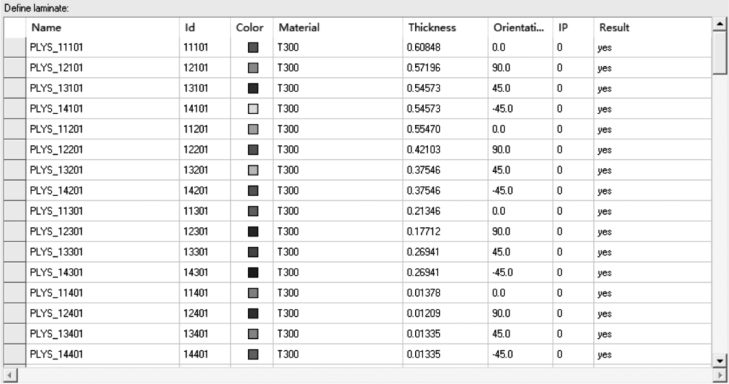

完成自由尺寸优化之后,得到了复合材料层合板中4个角度铺层的层束,每个角度作为一个大的层束,而其中的层束又进一步分为4个小层表示,一共得到16个小的铺层,如图4-45~图4-47所示。

图4-45 0°铺层的四个小层

图4-46 90°铺层的四个小层

图4-47 ±45°铺层的四个小层

上述图中阴影部分为铺层的剪裁形状,由于设置了对称约束,所以45°和-45°两个角度中的每个小铺层也分别具有相同的剪裁形状。

在尺寸优化的阶段,将对自由尺寸优化得到的16个铺层进行厚度上的微调,以达到在保证复合材料B柱加强板性能不下降的前提条件下,进一步减轻B柱加强板的重量效果。优化参数设置如下:

(1)设计变量。复合材料层合板中每一层的厚度。

(2)载荷工况。以整车为参考系,竖直方向拉压、行驶方向弯曲和侧向弯曲。

(3)优化响应。复合材料B柱加强板的体积,四种工况下加载点的位移量。

(4)优化目标。复合材料B柱加强板的体积最小。

(5)优化约束。所有铺层的厚度上限不超过原厚度的120%。

(6)边界条件。加载点位移不超过金属材料B柱加强板的位移量,此处设置为Pull工况下位移上限3.0 mm,Push工况下位移下限-3.0 mm,Side工况下位移下限-7.0 mm,Bend工况下位移下限-120.0 mm。

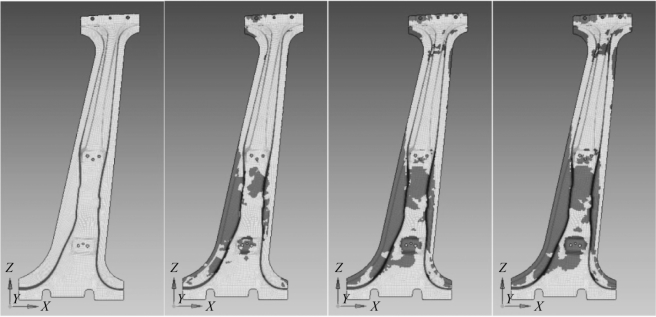

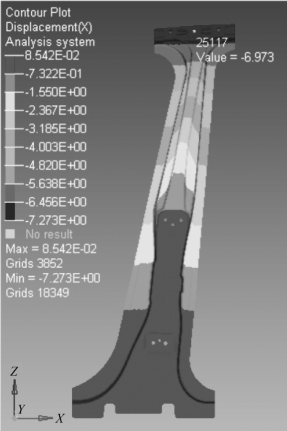

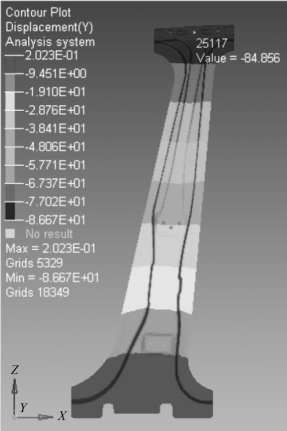

尺寸优化结果如下:经过3步的迭代,得到尺寸优化的结果。尺寸优化后,Pull、Push、Bend三个工况下,加载点的位移量较自由尺寸优化结果得到进一步的减小,如图4-48、图4-49、图4-51所示。Side工况的加载点位移有少量增加,但仍不高于所设置的边界条件,如图4-50所示。

图4-48 尺寸优化后Pull工况位移

图4-49 尺寸优化后Push工况位移

图4-50 尺寸优化后Side工况位移

图4-51 尺寸优化后Bend工况位移

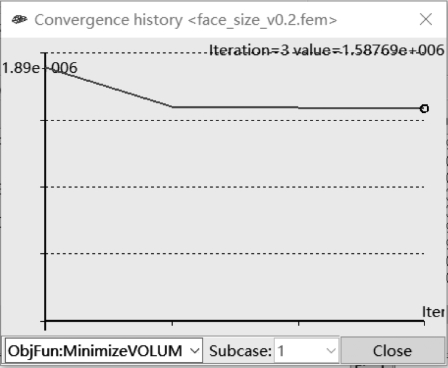

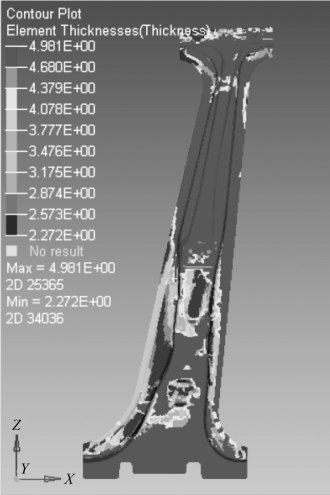

从目标函数曲线图4-52中可以看出,尺寸优化使得复合材料B柱加强板的体积进一步减小;厚度分布云图4-53中显示,尺寸优化后复合材料B柱加强板的最大厚度为4.981 mm,相比自由尺寸优化后减少了1.019 mm。

图4-52 尺寸优化目标函数曲线

图4-53 尺寸优化后层合板厚度分布云图

尺寸优化完成后,得到复合材料层合板中每个铺层的角度、厚度和编号等数据,如图4-54所示。

图4-54 尺寸优化后各铺层的厚度

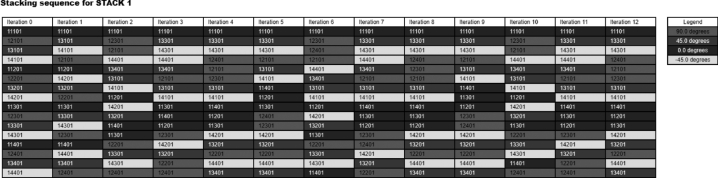

4)铺层顺序优化

由于复合材料存在各向异性的特点,所以铺层的排列顺序也将会对工件的力学性能造成影响,因此,铺层顺序优化就是通过改变复合材料铺层的堆叠顺序来改善工件所表现出的力学性能。为了尽可能减小弯扭耦合效应,45°和-45°的铺层应按照“+/-/-/+”或“-/+/+/-”的方式对称排列;模态振动频率应不低于金属材料B柱加强板。优化参数设置如下:

(1)设计变量。复合材料B柱加强板中所有铺层的排列顺序。

(2)载荷工况。以整车为参考系,竖直方向拉压、行驶方向弯曲和侧向弯曲。

(3)优化响应。复合材料B柱加强板的加权柔度;四个工况下加载点的位移量。

(4)优化目标。复合材料B柱加强板的加权柔度最小,即刚度最大。

(5)优化约束。同一角度的最大连续铺层数不超过4层,45°和-45°的铺层关于层中心反向对称。

(6)边界条件。加载点的位移不超过金属材料B柱加强板的位移量,此处设置为Pull工况下位移上限3.0mm,Push工况下位移下限-3.0mm,Side工况下位移下限-7.0mm,Bend工况下位移下限-100.0 mm,模态振动频率下限155.51 Hz。

铺层顺序优化结果如下:经过10次迭代,得出铺层顺序优化结果。目标函数曲线显示加权柔度进一步减小,即刚度得到增加,如图4-55所示。

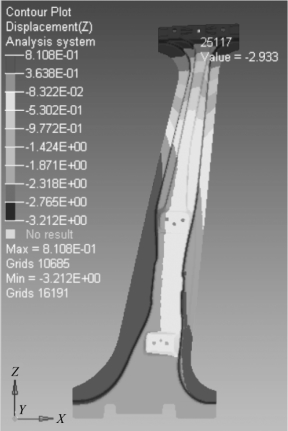

Pull、Push、Bend三个工况下,加载点的位移量较尺寸优化得到的结果进一步减小,如图4-56、图4-57、图4-59所示。Side工况加载点位移虽然有少量增加,但是仍不高于金属材料B柱加强板的位移,如图4-58所示。

图4-55 铺层顺序优化目标函数曲线

图4-56 铺层顺序优化后Pull工况位移

图4-57 铺层顺序优化后Push工况位移

图4-58 铺层顺序优化后Side工况位移

图4-59 铺层顺序优化后Bend工况位移

扭转模态和弯曲模态的振动频率分别为223.90 Hz和267.76 Hz,满足所设的边界条件,如图4-60、图4-61所示。

图4-60 铺层顺序优化后的扭转模态频率

图4-61 铺层顺序优化后的弯曲模态频率

图4-62为铺层顺序优化过程中每一次迭代的层序排列信息,最后一步显示±45°的铺层按照“+-+-”或“-+-+”的方式排列,符合优化约束中设置的条件。

图4-62 铺层顺序优化迭代历史记录

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。