1)碳纤维复合材料的特性

各向异性是碳纤维复合材料与传统金属材料之间最为显著的区别之一。金属材料的力学性能参数一般为拉伸弹性模量、压缩弹性模量、抗拉/抗压/抗弯/抗扭强度和屈服强度等。碳纤维复合材料的力学性能参数包括:①六个强度参数:平行于纤维方向的拉伸强度、与纤维方向垂直的拉伸强度、平行于纤维方向的压缩强度、与纤维方向垂直的压缩强度、层间剪切强度和面内剪切强度。②四个刚度参数:平行于纤维方向的弹性模量、与纤维方向垂直的弹性模量、面内剪切模量和泊松比。因此,各向异性碳纤维复合材料的受力复杂程度要远远超过各向同性金属材料,铺层角度及铺层顺序的改变都会对其力学性能产生影响,这就给碳纤维复合材料的设计和分析造成了很大的难度,但与此同时也提供了更高的设计自由度。

2)复合材料力学基础

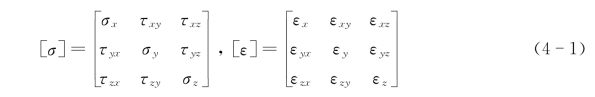

因为各向异性的存在,复合材料在空间直角坐标系中的每个方向的力学性能都各不相同,其应力-应变关系可以表示为

式中,σx、σy、σz为三个方向上的主应力;τxy、τyz、τzx为三个方向上的剪切应力,且τyx=τxy、τzy=τyz、τxz=τzx;εx、εy、εz 为三个方向上的线应变,εxy、εzx、εzy 为三个方向上的张量剪切应变,且有εyx=εxy=γxy/2、εzy=εyz=γyz/2、εxz=εzx=γzx/2;γxy、γyz、γzx为工程剪切应变。

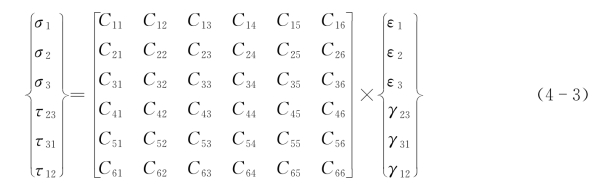

当各向异性的弹性体发生微小变形时,根据各向异性体弹性力学基本方程、几何方程和变形协调方程可以得出应力-应变关系为

![]()

式中,{σ}为弹性材料各方向的应力;{ε}为弹性材料各方向的应变;[C]为刚度系数矩阵。

把各向异性弹性材料的应力-应变关系写成矩阵

式中,C 11,C 12,…,C 66为刚度系数。分析材料的应变势能可以得到Cij=Cji,i,j=1,2,…,6;所以,矩阵中独立的刚度系数只有21个。

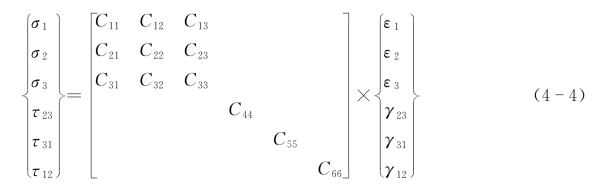

若各向异性的材料为正交,则只存在三个主方向,此时C 14=C 24=C 34=C 15=C 25=C 35=C 45=C 16=C 26=C 36=C 46=C 56=0,矩阵中独立的刚度系数只剩下9个,应力-应变关系式可以写成

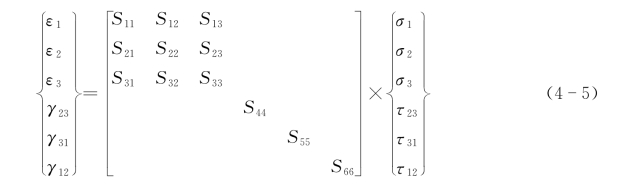

柔度矩阵[S]为刚度的逆矩阵计算:

综合以上可得出,在正交的各向异性材料中,正应力只会造成线应变,剪切应力只会造成剪切应变,即不会发生耦合效应。

3)复合材料设计方法及原则

一般情况下,汽车用复合材料设计流程如图3-8所示。在进行铺层设计时,应该遵循以下原则:

(1)铺层方向应该按照刚度和强度的要求确定,为满足复合材料层合板的力学性能要求,可以设计任意方向的铺层,但是为了简化设计、分析和制造工艺,一般采用0°、90°、45°和-45°四个方向的铺层,其中0°方向为主应力方向或载荷轴。

(2)一个零件中应同时设置0°、90°、45°和-45°四个方向的铺层,且为了简化复合材料层合板的分析和设计,应该尽可能地采用成对的±45°铺层(为降低弯扭耦合效应,保证有效刚度和稳定性,±45°铺层应尽可能靠近,但±45°铺层分开则有利于减小铺层间剪切应力,两者为矛盾关系)。若有特殊需求或缠绕时,则不受上述条件限制。

(3)单一方向的铺层数占总铺层数的比例在10%~60%之间为宜,具体如下:

① 对于单轴结构:0°铺层占50%~60%、90°铺层占约10%、±45°铺层占30%~40%。(https://www.daowen.com)

②对于受剪切载荷的结构:0°铺层占10%~30%、90°铺层占约10%、±45°铺层占60%~80%。

③ 对于受多向载荷的结构:0°铺层占约25%、90°铺层占约25%、±45°铺层占约50%。

(4)受拉压为主的零件,应该以0°铺层为主,0°铺层主要承受拉压载荷。

(5)受剪切为主的零件,应该以±45°铺层为主,±45°铺层主要承受剪切载荷。

(6)铺层角度相对于复合材料层合板的中面应尽量对称布置,以避免在固化的进程中因为扭转、弯曲等耦合效应引发翘曲变形和出现裂纹。平行于纤维方向的单向纤维层的热膨胀系数基本为零,垂直于纤维方向的热膨胀系数则与基体材料的热膨胀系数大致相等;对于正交铺层,当复合材料层合板在固化时,将产生一个复杂的热膨胀模型,使复合材料层合板在固化温度以外的温度下都会产生内应力,导致出现翘曲,若采用对称铺层,则可以减轻翘曲的现象。

(7)为了减小弯扭耦合效应,±45°的铺层应按照“+/-/-/+”或“-/+/+/-”的顺序进行铺设。

4)复合材料成型工艺

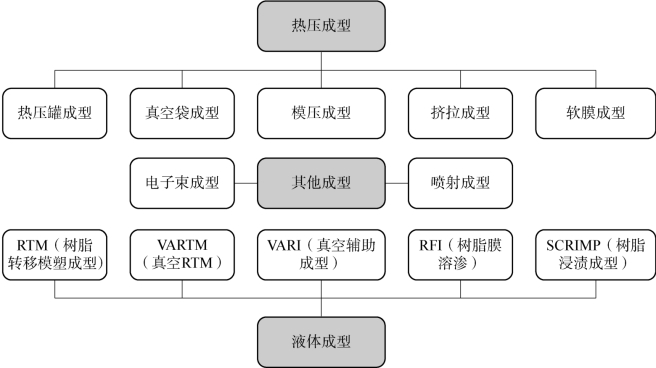

汽车用碳纤维复合材料的成型工艺主要分为热压成型(包括热压罐成型、真空袋成型、模压成型等)和液体成型(包括RTM、RFI、SCRIMP等)两大类,复合材料成型工艺类型如图4-3所示。

热压成型中较为常用的工艺为热压罐成型工艺。热压罐成型工艺的主要原理是通过在模具和增强纤维材料表面覆盖一层真空袋,抽出袋内空气,制造一个负压环境使树脂完全浸润增强纤维,同时放入热压罐内施加外部正压并加热,使材料固化成型。热压罐成型工艺的优点包括材料受压均匀、树脂含量可控且均匀、成品质量稳定;但是存在操作复杂、能源消耗量大和造价高昂等缺点。其工艺流程如图4-4所示。

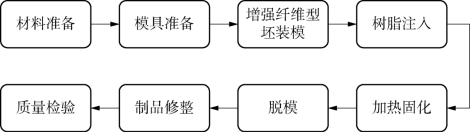

液体成型中较为常用的成型工艺为树脂转移模塑成型(RTM)。RTM工艺的主要原理为:将按照性能与结构要求设计的增强纤维材料放置于模具型腔中以形成一定的形状,然后再使用注射设备将混合好的树脂注射进入封闭的模具型腔中以浸渍纤维并固化的一种复合材料生产工艺。其模具设有密封紧固及排气系统,以确保树脂能够在内部顺畅地流动,排出模具型腔中所有的气体并完全渗透增强纤维;还可增设能够加热固化复合材料的加热系统。RTM工艺的优点包括成型尺寸稳定、精度高、表面质量好、成型后修整加工量少、原材料利用率高、投资少、生产效率高;缺点为闭合模具密闭性要求高、预成型坯难以准确地放入模具并保持在适当的位置。其工艺流程如图4-5所示。

图4-3 复合材料成型工艺类型

图4-4 热压罐成型工艺流程图

图4-5 RTM工艺流程

5)等刚度换算

考虑将B柱加强板的金属材料替换为碳纤维复合材料后,刚度要求不能下降,基于等刚度近似理论,通过金属和复合材料的弹性模量、截面厚度和惯性矩等参数对比,计算确定碳纤维复合材料B柱加强板方案模型的厚度:

式中,E M为金属材料的弹性模量;I M为金属材料的惯性矩;E C为复合材料层合板的等效模量;I C为复合材料层合板的截面惯性矩;b M为金属材料工件横截面宽度;t M为金属材料工件厚度;b C为复合材料工件横截面宽度;t C为复合材料工件厚度。

由于使用等代设计法,所以替换材料后B柱加强板的宽度不变,即b C=b M,所以式(4-7)可以转化为

对于车身的结构件,λ的取值范围一般为1~3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。