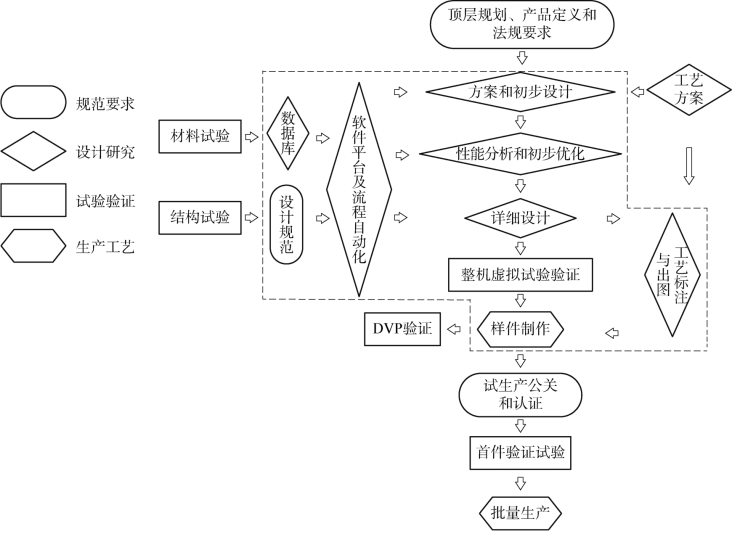

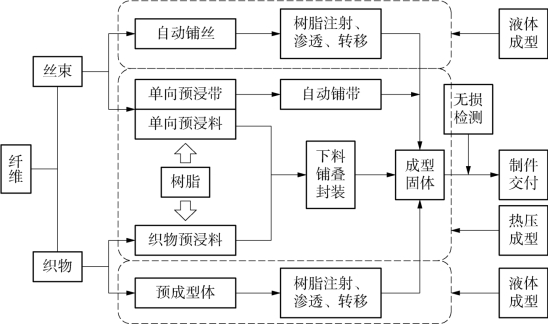

复合材料产品总体研发流程如图3-22所示。

图3-22 复合材料产品总体研发流程

3.3.3.1 复合材料选择

复合材料主要由增强纤维和树脂基体组成,其中增强纤维又包括有机纤维和陶瓷纤维等,树脂基体也包括热固性和热塑性的多种物质,树脂基体的作用是把增强纤维黏接成具有一定形状的整体。通过不同的增强纤维和树脂基体的组合,经过特殊的加工工艺过后,可以形成材料力学性能不一的复合材料。在上海波客实业有限公司,主要研究的复合材料对象为碳纤维复合材料,所谓碳纤维复合材料,是指用高性能增强体碳纤维置于基体树脂材料内复合而成的材料,是现代化先进的复合材料,主要用在国防工业、航空航天、精密机械、机器人结构件等领域。复合材料的种类繁多,工艺和性能也各不相同,因此在复合材料的选择上,也应当根据不同的使用需求和制造工艺及成本来选择不同的复合材料。

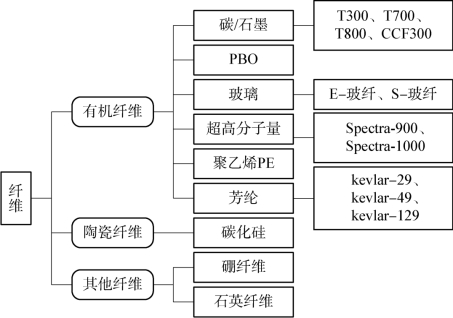

1)增强纤维

增强纤维的分类如图3-23所示。

图3-23 增强纤维的分类

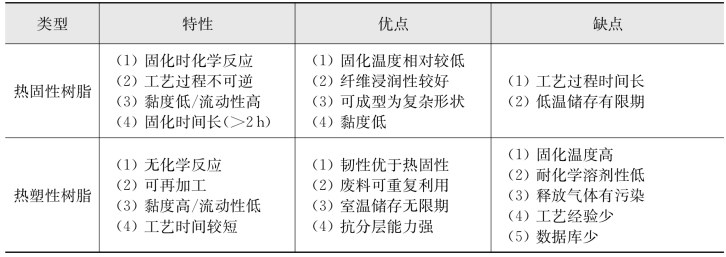

2)树脂基体

在复合材料成型过程中,树脂基体材料经过一系列复杂的物理/化学变化,可把增强纤维黏接成具有一定形状的整体。

复合材料的耐热性、吸湿性、湿热性能、耐化学性、疲劳性能以及工艺性能和某些特殊性能主要取决于树脂基体的性能,树脂基体发展水平是先进复合材料研究与应用水平高低的重要标志。表3-7列出了热固性树脂和热塑性树脂的特点。

表3-7 树脂基体特点

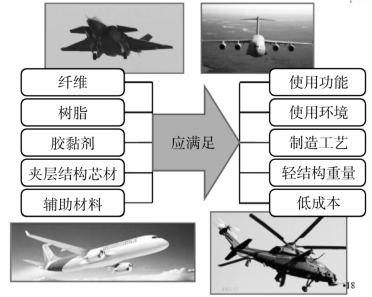

3)选材原则

选材原则如图3-24所示。

(1)满足结构使用要求/结构完整性要求,拉伸、压缩强度高;韧性好;抗冲击损伤性能好。

图3-24 选材原则

(2)满足结构使用环境要求,材料最高使用温度高于结构最高使用温度;湿热环境下的性能下降满足使用要求;耐介质(燃油、液压油等)性能优良。

(3)具有良好的工艺性、成型固化工艺性(铺贴性好、加压带宽等)、机械加工性和可修理性。

(4)满足结构特殊功能要求如介电性能、电磁性能,阻燃、低毒等。

(5)具有较低的价格。

(6)具有可靠且稳定的供应渠道。

3.3.3.2 复合材料成型工艺

复合材料有着优良的性能,但其成型工艺却并不简单。复合材料的成型工艺主要可以分为两大类,包括热压成型和液体成型。热压罐成型工艺是热压成型的最主要的一种工艺,主要包括预浸料制备(纤维浸润树脂)、预浸料裁剪(根据结构几何裁切纤维编织布)、预浸料铺放、封装、热压罐内固化成型。这其中的每一个步骤又涉及不同的方法和工艺,以适应各种不同的产品制造。液体成型工艺中又包含多种工艺,有普通树脂转移模塑成型(resin transfer molding,RTM)、树脂膜熔渗(resin film infusion,RFI)、真空辅助成型(vacuum assisted resin infusion,VARI)等工艺,不同的工艺因为不同的成型条件和加工过程而有不同的特性及优缺点,因此适应不同的产品制作。

1)热压罐成型工艺

第一步:预浸料制备(纤维浸润树脂)。

第二步:预浸料裁剪(根据结构几何尺寸)手工下料;自动下料刀具:拖刀、高频振荡刀、超声刀。

第三步:预浸料铺放。包括:①手工铺放:适合小型复杂结构,工程中需激光投影定位,过程中需要预压实;②自动铺放:自动铺带(automated tape-laing,ATL)、自动铺丝(automated tow placement,ATP)适合大型相对简单结构。

第四步:封装。

第五步:热压罐内固化成型。

纤维成型工艺如图3-25所示。热压罐固化工艺的参数设定,主要包括温度、压力、时间、真空度、升温速率等,不同树脂体系的固化工艺不同。

图3-25 纤维成型工艺

2)液体成型工艺

(1)普通RTM。在压力注入或外加真空辅助条件下,具有反应活性的低黏度液态树脂在闭合模具里流动并排除气体,浸润并浸渍干态纤维体;树脂在模具内通过热引发交联反应,完成固化。

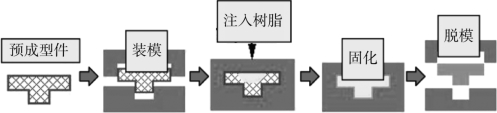

图3-26所示为液体成型工艺流程。

图3-26 液体成型工艺流程

其优点如下:

①闭合模成型尺寸稳定、精度高、表面光滑。

②成型后修整加工量少,原材料利用率高。

③纤维体积含量可达55%~60%。

④采用预成型体提高损伤容限性能。

⑤无需预浸料,不进热压罐,成本低。

其缺点如下:

①闭合模具密封要求高,初始费用高。

②预成型体难以准确置入模具并保持在恰当的位置。(www.daowen.com)

(2)普通VARI工艺流程为:准备模具→喷涂胶衣→材料铺放→封装→抽真空→配树脂→导入树脂→脱模修整。

VARI成型的技术要求如下:

①采用黏度低、力学性能好的树脂。

②树脂黏度应在0.1~0.3 Pa·s范围内,便于流动和渗透。

③足够长时间内树脂黏度不超出0.3 Pa·s。

④足够的真空度,真空度不低于-97 kPa。

⑤选择合适的导流介质,利于树脂流动和渗透。

⑥保证良好的密封,防止空气进入体系而产生气泡。

⑦合理的流道设计,避免缺陷的产生。

3.3.3.3 复合材料结构设计

在实际的产品设计生产中,复合材料必须根据对应的设计流程来进行设计,才能保证最终完成的产品可以合格,并在满足性能指标的情况下通过优化来获得成本较低、满足需求的产品。碳纤维复合材料设计主要应当满足铺层设计、铺层过渡设计、圆角半径设计、下陷设计和开口设计等方面的要求。

1)铺层设计

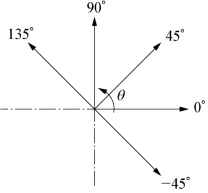

铺层方向应按强度、刚度要求确定,为满足层压板力学性能要求,可以设计任意方向铺层,但为简化设计、分析和工艺,通常采用四个方向铺层,即0°、±45°、90°铺层,如图3-27所示,0°方向是主应力方向或载荷轴。

图3-27 铺层方向坐标示意图

建议一个构件中应同时包括0°、±45°、90°四种铺层,为简化层合板的分析和设计,应尽量采用成对的±45°铺层(±θ铺层应尽量靠近,可有效地降低弯扭耦合,以免影响有效刚度和稳定性,但±θ铺层分开则有利于减小层间剪切应力,两者是矛盾的)。如有其他需要或缠绕时,则不受上述限制。

单一方向的铺层数占总铺层数的百分比在10%~60%为宜。受拉、压为主的构件,应以0°铺层居多为宜,0°主要承受拉、压载荷;受剪为主的构件,应以±45°铺层居多为宜,±45°主要承受剪力。由于泊松比不同会引起横向收缩的不同,会产生层间应力,90°用于调整泊松比;胶接或共固化的元件之间泊松比相差不能超过0.1。

2)铺层过渡设计

铺层拼接有对接与搭接两种形式。铺层拼接的方式取决于材料和工艺。

层压板铺层过渡区的设计应遵循以下原则:

(1)避免在层压板外表面做铺层递减,铺层外表面至少有2层连续层,避免边缘分层,对载荷重新分配起辅助作用。

(2)相邻铺层不允许在同一位置递减,应采用斜坡递减。

(3)递减后的铺层仍应保证对称均衡。

(4)相邻递减的铺层不超过3层,即每3个相邻连续递减铺层必须有一个连续层覆盖。

(5)如递减铺层数很多,可采用钻石型(diamond)和箭型(arrow),推荐使用钻石型递减形式。

3)圆角半径设计

层压结构的圆角半径与所选用材料的柔性、模具、层压件厚度等有关。最小圆角半径须与制造部门确定,圆角半径过小,会在拐角区域发生纤维拉断、架桥和树脂堆积等制造缺陷,因此,设计复合材料层压结构时,在拐角处应尽可能地给予较大的半径,尽量避免形成尖锐的棱角。

4)下陷设计

复合材料层压件下陷过渡区域存在着偏心力矩,下陷愈深,偏心力矩越大,因此应尽量避免复合材料下陷。下陷成型应在材料的软状态下进行。

5)开口设计

复合材料层压件开口设计须遵循以下原则:与金属结构一样,开孔势必影响层压板结构强度,增加工艺难度。但由于设计上的要求,如工艺施工、检查维护、设备安装、管路通过等,须在层压板上开孔,考虑开孔尺寸和形状时,应尽可能少地切断纤维。

6)蜂窝夹芯结构设计

复合材料夹芯结构由上下复合材料面板、芯子与胶黏剂组成,胶黏剂将面板和芯子胶接成整体,传递面板和芯子之间的载荷。结构上采用夹芯结构,主要为了提高刚度和减轻重量。

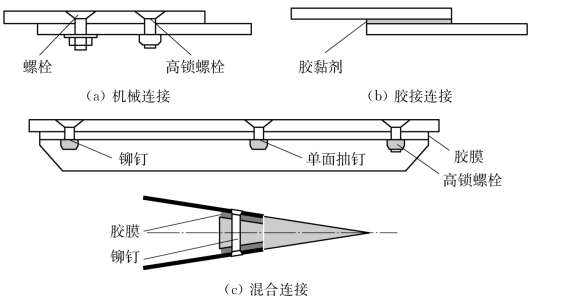

3.3.3.4 复合材料连接设计

复合材料的连接也有着特殊的设计原则。如图3-28所示,复合材料的连接主要包括机械连接、胶接连接和混合连接。该几种连接的特点分别是:机械连接(即螺栓连接)通过面内剪切传递载荷,一般用于较厚的层合板(≥6.4 mm),或承受较高载荷的组合件或需要拆卸的组合件;胶接连接通过面内剪切传递载荷,一般用于较薄的或中等厚度层合板(<6.4 mm),或承受较轻载荷的组合件和无需拆卸的组合件;混合连接即连接过程中采用胶接-螺接、胶接-铆接的方式,其目的一般是出于对破损安全的考虑,以得到比只用机械连接或只有胶接连接更可靠的连接安全性和结构完整性水平。

图3-28 复合材料连接方式

1)复合材料胶接连接设计原则

机械连接和胶接连接原理不同,连接部件之间的破坏也不同,因此有不同的设计原则。

(1)减少环境影响。复合材料与金属的电位存在差异,因此,与金属胶接时,应对金属零件表面进行适当的表面处理;复合材料层合板与钢、铝合金胶接时,应在它们中间加一层玻璃纤维布,以防止电位腐蚀;夹层结构周边所有胶缝都应采取有效密封,以防湿气侵入。

(2)铺层设计与检测。复合材料层合板待胶接表面的纤维方向,应与载荷方向一致,或与载荷方向成45°角;保证胶接区100%可检。

2)复合材料机械连接设计原则

(1)连接几何参数及铺层设计时,应尽可能避免连接接头发生挤压破坏。

(2)紧固件应有足够的刚度,以防其严重弯曲,从而降低层板许用挤压应力。

(3)尽可能采用双排连接形式,平行排列疲劳强度较高,交错排列静强度略高。

(4)连接设计应考虑今后修理的需要,允许使用加大一级尺寸的紧固件。

(5)必须铆接时,应尽可能采用压铆工艺,在无法实现压铆的部位,允许采用锤铆,不允许采用大功率铆枪冲击铆接。

(6)在结构允许条件下,尽可能在金属零件一侧形成铆钉镦头,若不是在复合材料构件上成型,则应在镦头一侧加钛合金或不锈钢垫圈。

(7)不允许强迫装配连接,任何超过0.13 mm的间隙都应加垫处理:≤0.8mm的间隙,加液体垫片;≥0.8 mm的间隙,加结构垫片。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。