1)项目设计方面

汽车顶盖后横梁技术方案的重点和难点在于湿法模压的成型工艺可行性与工艺重点。湿法模压对于复合材料成型起到关键作用,其中工艺研究的重点在于温度、压力、树脂喷射轨迹以及模具气密性的严格控制。现将本案例中湿法模压的研究重点总结如下:

(1)快速固化基体开发:树脂组分预热、混合、保温,60~80℃树脂黏度最低,喷淋准备。

(2)树脂喷射轨迹:柔性自动伸缩式喷淋臂+多喷头喷淋,一次行程完成喷淋。固化温度曲线与树脂浸润:快速升温系统+树脂计量系统,直接升温到固化温度。

(4)抽真空系统:上、下模具边缘设计有凸凹槽,凹槽内嵌入耐温硅胶条密封,以满足合模密封性要求。

(5)质量一致性控制:在真空度0.1 MPa下,固化压力(0.1~0.5 MPa),浸润4 min,可消除气泡、干斑(树脂富集)。

(6)采用碳纤维专用钢模及液压机进行生产,产品在中温低压下成型,采用更光洁的模具表面,能保证产品外观质量。

(7)通过模具周边胶条嵌入来保证气密性,通过抽真空和锁模力控制能有效保证产品的尺寸稳定性和质量。

2)生产成本方面

在实际生产制造中,生产成本包括基本生产成本(base cost of manufacture)和辅助生产成本。基本生产成本是指基本生产车间发生的成本,包括直接人工、直接材料和制造费用。辅助生产成本是指辅助生产车间为生产产品或提供劳务而发生的原材料费用、动力费用、工资及福利费用以及辅助生产车间的制造费用,也被称为辅助生产费用。为生产和提供一定种类、一定数量的产品或劳务所发生的辅助生产费用之和,构成该种产品或劳务的辅助生产成本。

生产成本直接影响到产品价格,从而影响公司的竞争力。如何减少生产成本、提高生产质量,是每个公司都需要关心的问题。

减少生产成本的途径如下:

(1)降低原材料的价格,通过与原材料公司的长期稳定合作来获得一定的价格优势,获得比市面上更低的价格。

(2)通过软件模拟仿真铺层结构,得到更加准确、合理的结构,减少由于设计失误引起的成本损失。(www.daowen.com)

(3)选取合适的加工工艺,降低加工工艺造成的生产成本。

(4)提高生产能力,降低单个产品成本。

本案例中选取湿法模压工艺,是因为对于顶盖后横梁A/B,结构不很复杂,无较大的弧度或曲面,结构基本对称,顶盖后横梁A初步厚度设计为3.84 mm,顶盖后横梁B初步厚度设计为3.2 mm;孔位对称分布,受力均衡。湿法模压工艺可以满足承载和质量要求,并且相对经济。

3)设计总结与启示

本案例的研究问题是汽车顶盖后横梁的轻量化问题。上海波客实业有限公司致力于复合材料在航空航天、汽车领域的正向研发工作,将本案例的问题转换为用碳纤维复合材料来代替传统钣金结构钢材料(即材料轻量化),从而来解决汽车轻量化的问题。

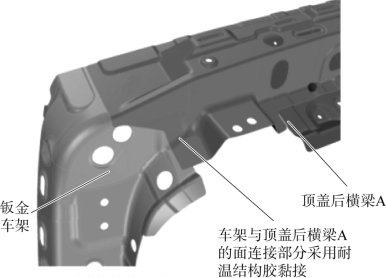

材料轻量化所带来的问题就是结构件强度的问题,要实现工装样件替换后车身关键性能不低于原基础车型,就必须对替换后的工装样件与原车身周边部件连接方式进行定义,并使用软件仿真模拟得到结果。如图3-21所示为车架与工装样件的连接示意图。

图3-21 顶盖后横梁总成与侧围连接示意图

本案例为汽车顶盖后横梁技术方案,设计输入及要求为工装样件替换后原车身性能不低于原基础车型,并且后横梁A/B与周边件以焊接方式装配,实现该方案比原钣金结构钢方案减重30%。

在本设计方案中,主要采用材料轻量化的方法,使用碳纤维复合材料来代替原钣金结构钢材料。采用湿法模压工艺成型碳纤维结构,并通过胶铆的混合连接方式连接周边件,保证零件强度。总结要点如下:

(1)采用湿法模压工艺,以低黏度树脂作基体,固化周期3 min左右,低压成型。

(2)湿法模压适用于顶盖后横梁A/B。

(3)为在190℃加热30 min条件下通过电泳,可在复合材料表面进行耐温型酚醛树脂涂层,电泳过程中固化涂层。建议将复合材料分开做低温电泳140~150℃或者不做电泳。

(4)产品在设备、工艺、技术和质量以及连接技术上都做了充分的前期研究工作,技术上有保证,采用湿法模压方案可行。

(5)年生产能力10万件,降低了单个零件的成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。