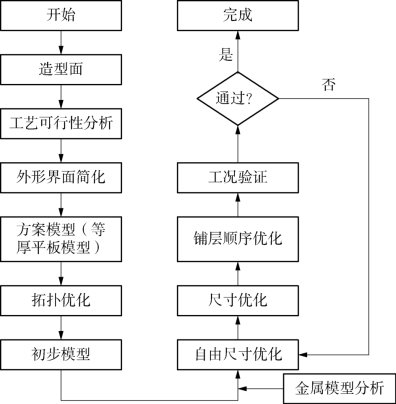

3.2.3.1 产品设计开发流程

碳纤维复合材料的产品设计开发流程分为初步设计和详细设计两个阶段,如图3-8所示,左列为初步设计,右列为详细设计。初步设计阶段主要包括制造可行性分析、制造可行性优化、拓扑优化等工作内容,生成产品初步模型,作为详细设计阶段的输入。详细设计主要包括性能指标获取、铺层优化、工况分析验证以及产品出图等工作内容,最终生成产品的详细数据。流程会对产品所有工况进行分析和迭代,使产品力学特性符合预定的性能指标,同时通过优化结构及铺层减轻结构重量。

图3-8 产品设计开发流程图

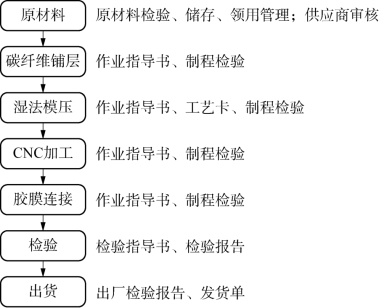

3.2.3.2 产品生产过程流程

设计方案满足设计要求后,产品的生产过程也要严格按照要求来指导工厂进行,确保产品的合格率。碳纤维复合材料的生产过程包括从原材料检验储存到湿法模压及CNC加工,最后出厂交付产品,其具体流程如图3-9所示。

3.2.3.3 原材料选择

环氧树脂及其供应商:英国壳牌国际化学,亨斯迈(HUNTSMAN),陶氏化学(DOW),惠柏新材,百合航太;增强材料及其供应商:碳丝由中复神鹰股份有限公司等提供;经编四轴向布由常州市宏发纵横新材料科技股份有限公司提供。

图3-9 产品生产过程流程图

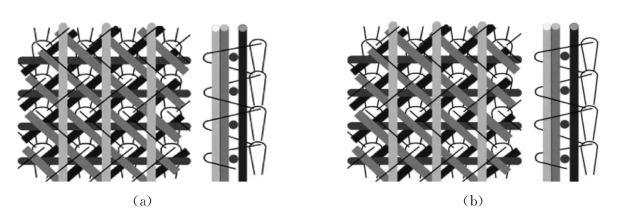

3.2.3.4 织物选择与铺层方案

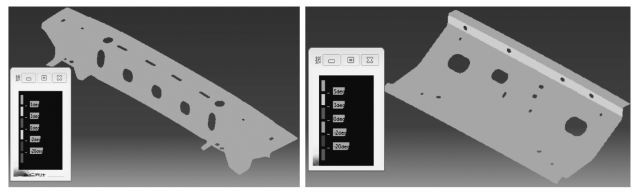

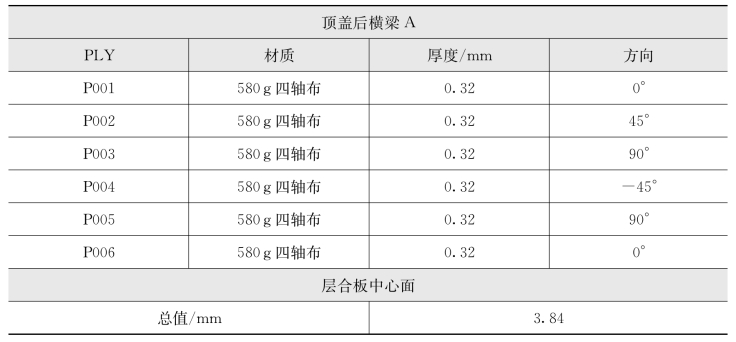

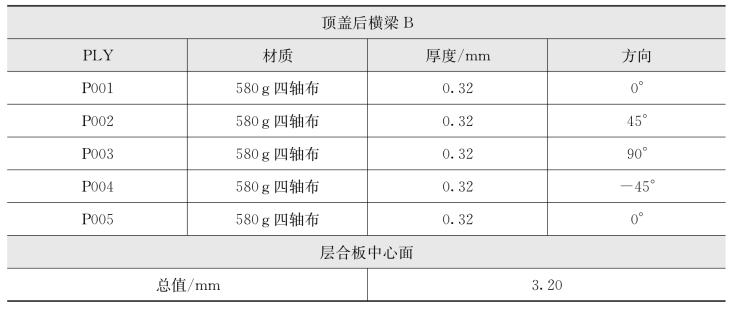

顶盖后横梁A(图3-10a),经编四轴向布铺层设计,单层厚度0.32 mm,面密度580 g/m2;顶盖后横梁B(图3-13b),1组四轴经编织物,铺层设计,单层厚度0.32 mm,面密度580 g/m2。

图3-10 顶盖后横梁

铺层方案是基于铺层设计原则及参考同类产品设计而定义的,定义好铺层方案后,可通过软件分析复合材料表面受力形式,调整结构并制定合理的加工工艺,确保工艺一致性,使复合材料产品有更好的力学性能。

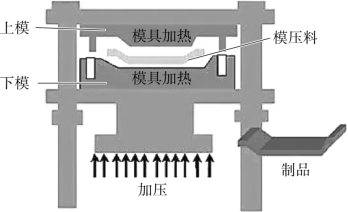

3.2.3.5 工艺方案——湿法模压

复合材料的成型方法有许多种,如手糊成型、喷射成型、模压成型、缠绕成型、树脂传递模塑成型、挤压成型、热压罐成型等。本小节将简要介绍复合材料的模压成型工艺方法。

模压成型工艺方法是将材料置于上下模之间,在液压机的压力和温度作用下使材料充满模具型腔并排出残留的空气,经过一定时间的高温高压使树脂固化后,脱模即可得到碳纤维制品。模压工艺示意图如图3-11所示。模压工艺是应用性很强的一种碳纤维成型工艺,在工业的承力结构件制造方面有不可取代的地位。模压工艺细分可分为预浸料模压、片状模塑料(SMC)模压、湿法模压等。下面主要对湿法模压做一介绍。

图3-11 模压工艺示意图

1)湿法模压介绍

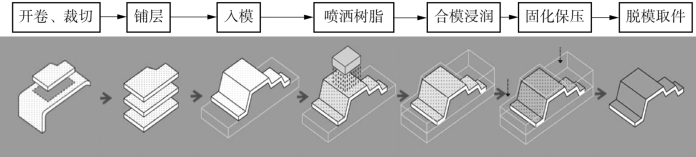

本案例中使用的加工方法为湿法模压(WCM),即非预浸料模压。湿法模压的工艺流程为裁剪原材料成指定形状、按铺层定义进行铺层、将原料放置于模具中、喷洒树脂、合模浸润、固化保压最后脱模取件,如图3-12所示。

图3-12 湿法模压工艺流程图

2)湿法模压优点

湿法模压优点如下:

(1)无须预成型。

(2)低黏度树脂依靠压机外设备加注。

(3)锁模闭合,多个模腔,生产效率高。

(4)生产周期更短,1~3 min/件。

3)湿法模压案例

湿法模压工艺流程如下:

(1)升温曲线为二次升温,第一次:60~80℃(低黏度喷淋),第二次:110~130℃(中温固化型树脂)。

(2)成型压力:0.2~0.5 MPa。

(3)固化周期:≥3 min。

3.2.3.6 成型工艺可行性分析

对于顶盖后横梁A/B,结构不很复杂,无较大的弧度或曲面,结构基本对称,顶盖后横梁A初步厚度设计为3.84 mm,顶盖后横梁B初步厚度设计为3.2 mm;孔位对称分布,受力均衡。湿法模压工艺可以满足承载和质量要求。

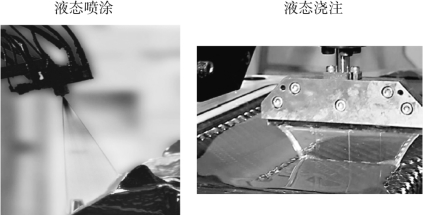

图3-13 树脂喷洒工作图

采用湿法模压工艺,可提高纤维体积含量,气泡较少,采用低黏度中温快速固化环氧树脂,3 min低压成型,能满足顶盖后横梁A/B的各项技术要求,方案可行。

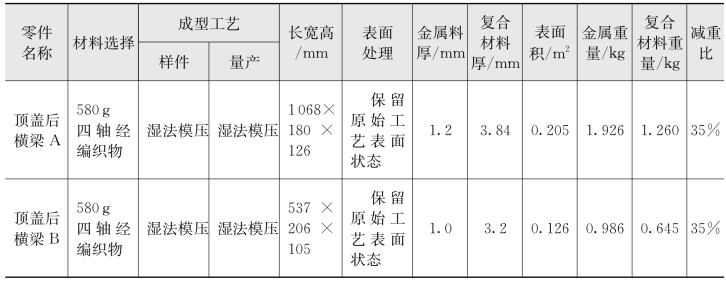

后横梁部件结构、材料、工艺规划及轻量化评估见表3-2。

表3-2 后横梁部件结构、材料、工艺规划及轻量化评估

注:轻量化评估的说明如下:

(1)料厚定义初步按等刚度设计,详细设计定义以计算机辅助工程(CAE)分析结果为准。

(2)考虑到量产需求,采用四轴经编织物,旨在降低铺层数量、铺覆时间和风险。

(3)金属密度按照钢7.86g/cm3进行计算。

(4)碳纤维复合材料单轴向层压板密度按照1.6 g/cm3进行计算。

3.2.3.8 方案设计

1)结构评估

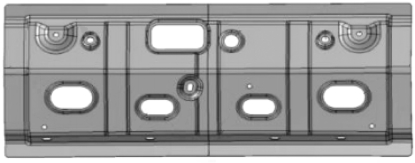

为了保证顶盖后横梁与侧围加强板、车身内饰等零部件的正常装配,实现从金属到碳纤维的替代,结构评估示意图如图3-14所示,具体设计考虑如下:(www.daowen.com)

(1)保留原金属结构中的定位孔、减重孔、安装孔、安装过孔以及工艺孔的位置及孔边界尺寸。

(2)去除减轻孔凹凸台特征。

图3-14 结构评估示意图

(3)保留原安装孔以及装配面的特征,保留原膨胀胶特征。

(4)消除原焊接的焊接凹凸台特征,将整个翻边拉平,以优化复合材料铺层的成型性。

(5)确保与周边件的连接装配特征。

2)顶盖后横梁B结构设计及铺覆可行性分析

(1)保留金属方案的边界尺寸以及孔特征和尺寸,消除孔边凹凸台特征以及纵向下限,优化顶盖后横梁B的整体结构可行性,料厚初步给定3.2 mm。

(2)由铺覆可行性分析结果可知,采用织物和四轴经编织物的铺覆效果良好,制造可行。

(3)详细零件铺覆性分析方案在详细设计阶段给出。

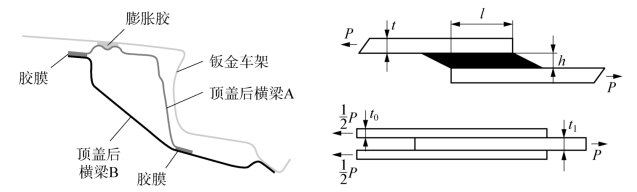

3)顶盖后横梁A/B拔模分析

以Z轴正向进行拔模分析。由分析结果可得,顶盖后横梁A整体拔模角大于5°,顶盖后横梁B的大面积的拔模角大于5°,局部区域拔模角等于5°,两个零件均满足批量工艺要求。顶盖后横梁A/B拔模参数即拔模特征如图3-15所示。

图3-15 顶盖后横梁A/B拔模示意图

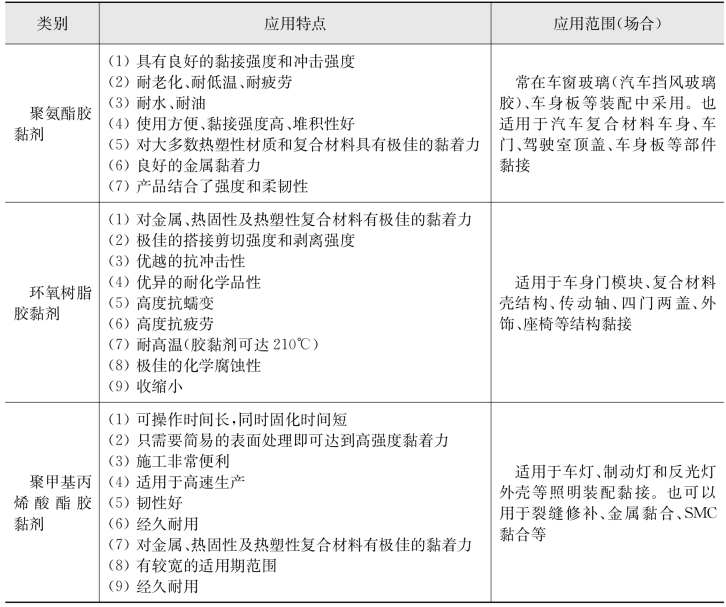

4)顶盖后横梁A/B连接设计

(1)方案描述。顶盖后横梁A/B采用胶接连接,构成后横梁总成。

(2)胶接参数。选用聚氨酯结构胶胶层厚度h一般取0.2~0.5 mm,搭接长度L>20 mm,如L<20 mm需CAE分析和工艺评估。最终胶接参数通过CAE分析对h及L进行迭代更新,以满足胶黏强度。

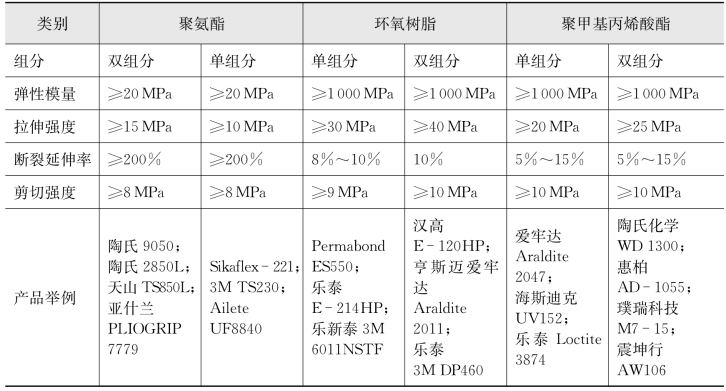

(3)胶黏剂选用。应选用韧性胶黏剂,以便胶接变形与机械连接变形相协调。关于胶黏剂类型、应用范围及产品推荐见表3-3、表3-4。胶接示意图如图3-16所示。

表3-3 复合材料力学性能

表3-4 复合材料应用范围及特点

图3-16 顶盖后横梁连接示意图

5)顶盖后横梁A/B铺层设计

(1)经分析,经编四轴向布(简称“四轴布”)铺覆性良好,可用于湿法模压工艺,初步铺层信息给定见表3-5、表3-6。

表3-5 顶盖后横梁A铺层定义

表3-6 顶盖后横梁B铺层定义

(2)详细设计铺层和厚度须根据材料参数卡片赋值CAE模型中,进行铺层优化分析得出最终结果而定。

6)CAE分析结果

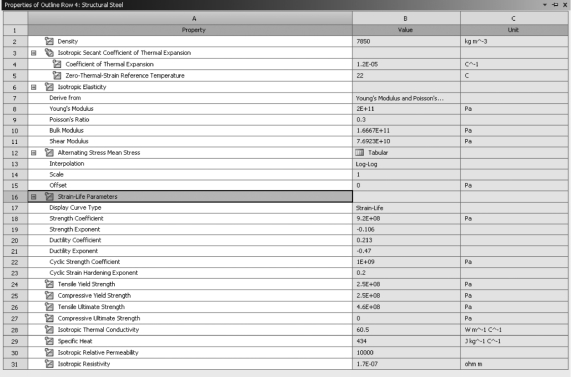

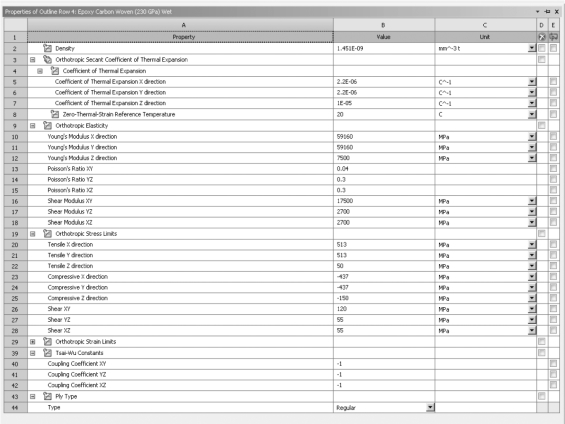

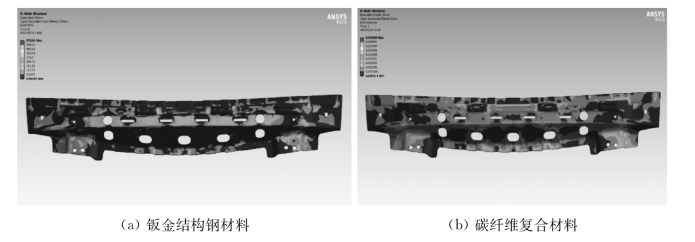

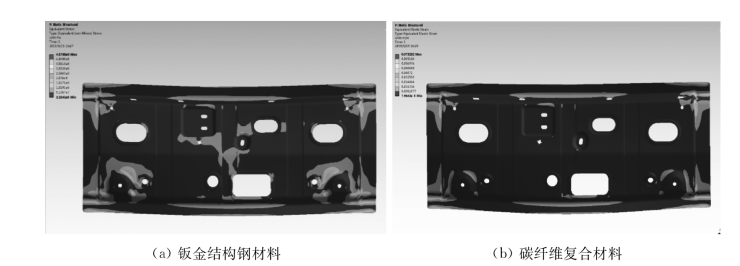

分别以钣金结构钢和碳纤维复合材料作为顶盖后横梁的材料卡片,对其结构进行CAE有限元分析,设置材料卡片如图3-17、图3-18所示,其仿真结果对比如图3-19、图3-20所示。

图3-17 钣金结构钢材料卡片图

图3-18 碳纤维复合材料卡片图

CAE分析结果(顶盖后横梁A)如图3-19所示,图3-19a为钣金结构钢材料分析结果图,图3-19b为碳纤维复合材料分析结果图。

图3-19 顶盖后横梁A的CAE分析结果图

具体参数有:钣金刚度为189.66 GPa;复合材料为Epoxy Carbon Woven(230 GPa)Wet;碳纤维复合材料为平均刚度12.59 GPa。

CAE分析结果(顶盖后横梁B)如图3-20所示,图3-20a为钣金结构钢材料分析结果图,图3-20b为碳纤维复合材料分析结果图。

图3-20 顶盖后横梁B的CAE分析结果图

具体参数有:钣金刚度为198.81 GPa;复合材料为Epoxy Carbon Woven(230 GPa)Wet;平均刚度为8.25 GPa。

CAE分析结果表明该结构无明显应力集中,无明显变形。产品在设备、工艺、技术和质量以及连接技术上都做了充分的前期研究工作,技术上有保证,采用湿法模压方案可行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。