1)设计输入条件

要设计出一艘功能先进、符合用户要求的风电船,需要紧密围绕用户提供的设计任务书,统筹考虑风电船的造价、可变载荷、甲板面积、吊重能力、海底地质条件适应性、现场施工流程和工艺需要(风机机位选择、抱桩器的位置、水流方向等)、起重机的布置和选型、重量控制等诸多因素。

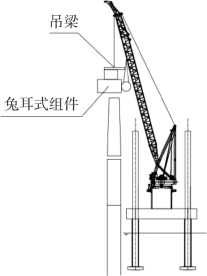

图2-54 兔耳组件吊装

2)影响主尺度的主要因素

(1)吊重能力。为体现风电平台最关键的指标,一般是已知条件。

(2)可变载荷。关系到船体的风机设备装载能力及自持能力,包括淡水、燃油、润滑油、工作人员、生活供应品、压载水、货物等。

(3)稳性计算。包括完整稳性、破舱稳性、漂浮起吊稳性和沉浮稳性等。

(4)甲板面积。

(5)其他。包括定员人数、水深、生活区布置特点和吊机是否绕桩等。

3)起重机典型布置方式

(1)绕桩吊。如“三航风华号”及三航1200 t风电安装平台。这种布置方式可获得更大的可用甲板面积,侧吊时舷外有效跨距更长,更利于从舷外起吊重量较大的风机设备。起重机臂架全回转作业时不易受桩腿干扰,抱桩器位置选择余地更多,既可以放在船艉又可以放在舷侧,运输船可与风电安装船平行停靠,流速影响小。但是,在抬升状态作业时起重机和货物的自重以及倾覆力矩引起的垂直力大部分将施加到绕桩的那根桩腿上,单个桩腿的极限支反力增加,将会增大对桩腿端部桩靴的面积要求,进而增加拔桩难度。浮态全回转吊重能力受限制,桅灯的布置存在困难。

(2)甲板吊——筒体在船中。如“龙源振华贰号”800 t自升式风电安装船及“龙源振华叁号”2 000 t自升式风电安装船,及“龙源振华陆号”2 500 t坐底式风电平台。起重机居中布置,船体舱室左右舷可以对称布置,利于重心的控制。抬升状态作业时,艉部两条腿可以分担起重机和货物的自重以及倾覆力矩引起的垂直力,单个桩腿的极限支反力降低,将会减少对桩腿端部桩靴的面积要求,进而减少拔桩难度。浮态下面起重机全回转能力较强,并且具备超大的尾吊能力,可以比肩一般的浮式起重船。但是,由于起重机筒体在主甲板,会导致筒体下方的盲区部分不能用来装载货物,会减少可用的甲板面积。起重机仅能在尾吊工作最大起重量时有着较大的舷外跨距,在左右舷吊重时,只能从运输船上吊取重量小的风机设备,对于重量较大的基础桩则无能为力。

(3)甲板吊——筒体在舷侧。如“托本号”1 000 t风电安装船。这种方案综合了上述绕桩式起重机和放置在甲板船中两种方案的优点和缺点,适合于船长较长的风电安装船,否则甲板面积减少较多,并且起重机臂架要伸出船艉很长的距离,臂架搁架的设计也将会面临更大的挑战。

4)打桩设备及布置方式

打桩设备包括抱桩器、打桩锤和翻桩器。

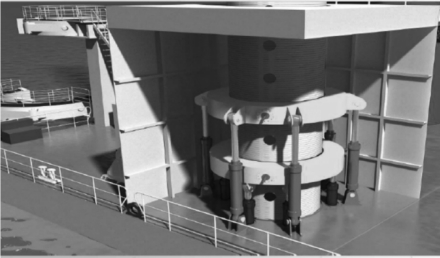

(1)抱桩器。上海振华重工(集团)股份有限公司海上平台抱桩器(图2-55)采用完全自主研发的全液压大直径高精度的海上桩体打桩纠偏与扶正系统。该系统使风电平台能实现直径6~10 m钢管桩的打桩精度超过3‰,纠偏推力最大达200 t。

(2)打桩锤。如图2-56所示为S2300型液压打桩锤,其最高冲击能量2300 k N·m,锤芯重量115 t,打击频次35次/min,液压油流量4000 L/min。

(3)翻桩器。如图2-57所示是配合起重机将基础桩从运输的横放位置转到打桩的竖直位置。

(www.daowen.com)

(www.daowen.com)

图2-55 抱桩器

图2-56 S2300型液压打桩锤

图2-57 翻桩器

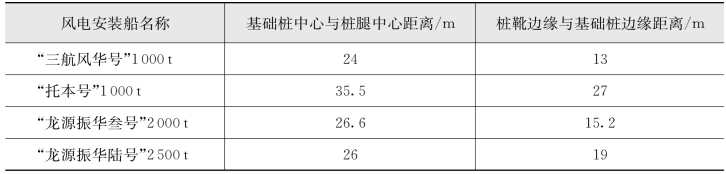

为了减少打桩震动影响,风电安装船基础桩和桩靴距离要符合一定的范围,表2-5为典型自升式风电安装船基础桩和桩靴距离。

表2-5 典型自升式风电安装船基础桩和桩靴距离

5)风电安装船涉及相关专业设备

(1)轮机专业设备。包括主发电机、应急发电机、压缩空气系统、舱底水系统、污水处理系统、淡水系统、海水系统、饮用水系统、艉部推进器、艏部推进器等。

(2)舾装专业设备。包括主吊机、辅吊机、锚机、系缆桩、救生艇等。

(3)通风专业设备。包括通风进风机、通风排风机等。

(5)船体专业设备。包括桩腿、桩靴等。

(6)升降系统。包括齿轮齿条式(图2-58)、液压插销式(图2-59)等。

图2-58 齿轮齿条式升降系统

图2-59 液压插销式升降系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。