由于高精密磨床对静压导轨的抗震性能有较高的要求,所以节流器选型的关键是不仅要保证静压导轨具有足够的承载能力,即具有够高的支撑刚度,还要使静压导轨具有良好的动静态特性。固定式节流器虽然结构简单,但小孔节流器的性能受温度影响很大、毛细管节流器有容易堵塞的缺点;常规可变节流器中,滑阀的使用成本高,薄膜控制不好容易出现负刚度。当油膜间隙变小后,封油边的节流阻力增加,如果采用常规的节流器,此时油腔压力一般呈现上升趋势。油腔压力上升引起的流量增加无法弥补油膜间隙减小引起的流量减少,最终有可能造成导轨面直接接触而形成爬行现象。PM流量控制器是世界上顶级的静压功能部件供应商德国Hyprostatik公司的专利产品,其结构内部设置有毛细沟槽,可反馈控制薄膜的变形,进而控制流量(图2-10)。因此,PM流量控制器是一种流量随着油腔压力升高而增大的节流器,可解决固定式节流器所存在的上述问题。

图2-10 PM流量控制器结构

1—外壳;2—薄膜;3—节流台;4—稳压腔室;5—本体;6—节流口;7—毛细沟槽;8—调节腔室

为了确保机床研制成功,机床总体设计为自主研发,静压导轨结构内部结构设计和参数计算由德国Hyprostatik公司提供,其他零件的结构设计为自主研发。

机床总体设计的要点是为静压导轨结构留出相应的设计空间,其设计的难点主要体现在PM流量控制器下油腔结构的参数计算,不仅需要导轨在承受机床整个外载下具有一定的油膜刚性,而且需要导轨具有一定的响应速度来满足机床运动的需求。

根据机床总体设计要求,构建了整机的三维模型,由此得到了工作台静压导轨结构的设计参数,见表2-3。

表2-3 静压导轨设计参数

(续表)

再基于总体设计形成的三维结构,获取相关部件的重量信息,建立上述各个静压导轨的力学分析模型,并进行受力分析。设计完成后,进行生产、加工和制造,其中有关静压导轨的装配过程如下所述。

1)工作台闭式静压导轨的装配

工作台导轨装配过程如图2-11所示,将床身校水平后,按公司工艺处出具的装配工艺文件依次装配零件,每个关键步骤进行精度测量。由于相关零件主要外购,装配过程的重点是对油膜间隙进行控制。

图2-11 工作台导轨装配过程

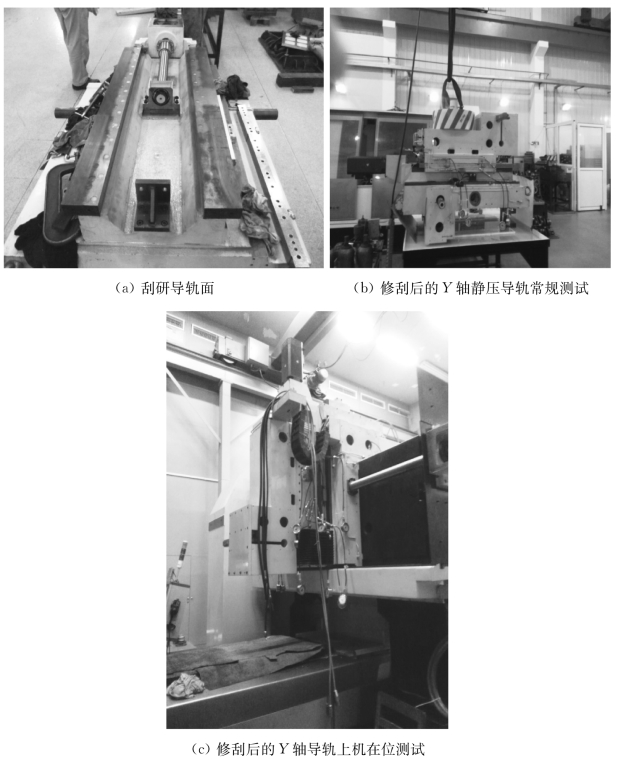

2)Y轴静压导轨装配(https://www.daowen.com)

Y轴砂轮架静压导轨装配过程如图2-12所示,由于零件主要是自制,采用了刮削的方法,按《金属切削机床 装配通用技术条件》(GB/T 25373—2010)要求考核结合面,这里的接触点数是不小于16点/25 mm2。做好配刮后,先进行常规状态的油膜刚性和油腔压力性能测试并达到要求;再安装到机床上进行实际测试,通过测量的油腔压力数据找出装配中存在的问题进行分析,通过刮削调整静压导轨每个油腔的油膜间隙参数,最终使其满足设计要求。

图2-12 Y轴砂轮架静压导轨装配过程

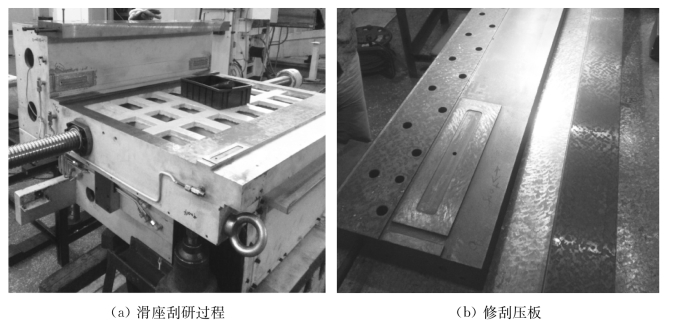

3)Z轴横梁半闭式静压导轨装配

由于横梁为大理石结构,其零件精度直接由供应商保证,而滑座和压板为自制件,采用刮研方法,和Y轴静压导轨装配一样,如图2-13所示,接触面按《金属切削机床 装配通用技术条件》要求进行考核。

图2-13 滑座刮研

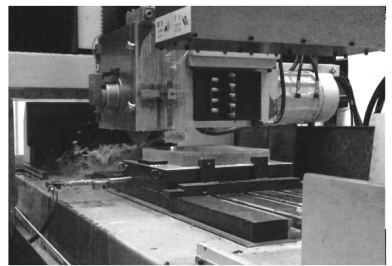

机床整机装配完成后进行调试(图2-14)。然后按公司企业标准开展尺寸为1200mm×450 mm的钢件和铸铁件的试磨,如图2-15所示,从而完成机床加工性能的考核。

图2-14 机床整机调试

图2-15 试磨

最后对光学玻璃进行磨削(图2-16),并利用平面度检测仪和粗糙度仪进行检测(图2-17),检测结果表明该机床设计达到了设计要求。

图2-16 玻璃的磨削

图2-17 磨削检测

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。