案例“高精度轴系零件复合磨削中心”属于国家科技重大专项中的第4项——“高档数控机床与基础制造装备”专项。在“十二五”期间,重点实施的内容和目标分别是:重点攻克数控系统、功能部件的核心关键技术,增强我国高档数控机床和基础制造装备的自主创新能力;实现主机与数控系统、功能部件协同发展,重型、超重型装备与精细装备统筹部署,打造完整产业链。国产高档数控系统在国内市场占有率达到8%~10%。研制了40种重大、精密和成套的装备,数控机床主机可靠性达60%以上,基本满足航天、船舶、汽车、发电设备制造等四个领域的重大需求。

高精度复合磨削中心是典型的工序复合机床,其采用先进的柔性复合加工技术,以多种砂轮的组合形式形成系列。一次装夹完成工件外圆、内圆、端面、锥面、非圆、曲面等部位的磨削加工,完全改变了多台床分序加工的传统加工方式。工作台纵向移动及砂轮进给均由伺服电机直驱滚珠丝杠完成。工作台导轨采用传统平V导轨形式、砂轮进给采用直线导轨。砂轮转塔采用力矩电机加角度编码器的形式。

(1)砂轮架可旋转,实现工件一次装夹、多工位加工。

(2)可旋转砂轮架采用模块化设计方案,可根据用户使用需求选用不同的组合磨头。

(3)具有C-X、C-Z联动功能,能够实现内圆、外圆、锥面和端面等特征面加工。

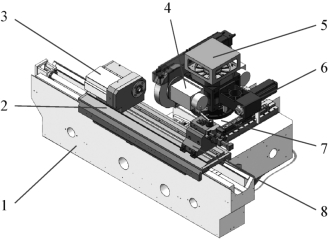

所开发机床为工作台移动式内外圆复合磨床,其总体布局为:床身结构为T型,床身后侧依次安放水冷机、液压油箱、电箱,左后侧安放冷却液箱。工件安装在工作台上,由头架、尾架支撑。砂轮进给装置放置在后床身上,直线进给方向与工作台垂直。转塔式砂轮架最大回转角度270°。该机床为创新性设计,其主要部件均为专用,如图2-4所示则为高精度轴系零件复合磨削中心结构。

(1)床身。整体式结构。床身材料采用矿物铸件,具有卓越的吸震性;纵向导轨覆以耐磨材料,具有高载荷能力和优异的吸震性。

(2)工作台。整体式结构,具有较高的刚性;工作台进给机构采用伺服电机直接驱动滚珠丝杠并控制工作台移动。

(3)头架。体壳为整体式,不可回转;主轴可回转;伺服电机通过同步齿形带带动工件拨盘转动。(www.daowen.com)

(4)尾架。套筒进退均由液压控制,移动量为60 mm;顶尖为莫氏5#;尾架具有可调整头尾架连线锥度的功能。

(5)砂轮进给系统。采用伺服电机直接驱动滚珠丝杠并控制砂轮架滑座移动;导轨采用直线滚柱钢导轨,定位精度高、耐磨。

(6)砂轮架(转塔)。内外圆砂轮主轴均采用滚动电主轴系统;各主轴分布在转塔各竖直面上,通过转塔的回转实现当前砂轮的切换;转塔回转采用力矩电机,配备角度编码器及锁紧系统,保证转塔回转精度的同时满足切削刚度。

(7)液压及润滑系统。采用独立的液压油箱及润滑油箱;液压系统完成尾架套筒进退、对刀架进退、转塔锁紧等一系列动作;润滑系统提供工作台和砂轮进给系统的润滑等功能。

(8)电气系统。独立电箱,三相电源380 V 50 Hz。

(9)控制系统。采用华中8系列全数字数控系统,两轴联动控制。

图2-4 高精度轴系零件复合磨削中心结构

1—床身;2—工作台;3—头架;4—外圆磨头;5—砂轮转塔;

6—内圆磨头;7—滑座;8—尾架

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。