1.实验目的

(1)了解和熟悉变频器的结构和工作原理。

(2)了解由AT89C51单片机为主控制器的变频调速电路的工作原理,掌握变频器调速电路的安装。

2.实验器材

(1)单片机控制集成触发芯片HEF4752一个。

(2)AT89C51单片机一个。

(3)可编程计数/定时器8253一个。

(4)电感量为50mH,额定电流不小于6.4A的电抗器两个。

(5)2~4μFCZJ系列纸电容(C2)和0.1μF,1000V的电容C1各一个。

(6)RJ系列金属膜电阻两个。

(7)并行输入输出8255芯片和Intel8279专用键盘/显示控制芯片各一个。

(8)锁存器74LS373一个。

(9)7.5kW的小型交流异步电动机一台。

(10)若干个按钮。

(11)MF-500型万用表一个。

(12)电工工具一套。

(13)连接导线若干。

3.实验步骤

(1)系统总体方案设计。

1)设计思路:为了使系统具有较好的动静态性能,满足设计要求,可将整个系统设计为转速单闭环控制系统,采用转差频率调节方式,对转速进行动态调节。

2)考虑到电动机负载为恒转矩负载,在高频段,采用恒比例控制方式来做近似恒磁通控制方式;在低频段,采用恒磁通补偿方法来维持磁通的恒定,实现恒磁通变频调速;当频率高于额定转速时,维持U1=Un,实现恒功率调节。选用集成电路HEF4752产生PWM控制信号,以减轻单片机的负担,使它能够有足够的时间来完成闭环控制、系统检测和保护等任务。

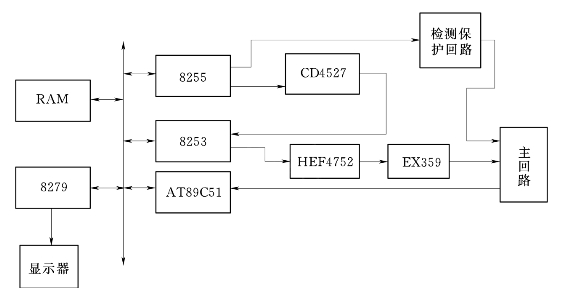

如图7.5所示为交流变频调速系统的总体框图。

图7.5 交流变频调速系统总体框图

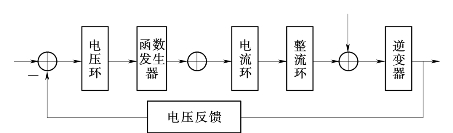

3)转差频率控制是一种解决异步电动机电磁转矩控制问题的方法,采用这种调速系统,可以达到直流电动机恒磁通调速系统的性能。如图7.6所示是转差控制系统近似动态结构图。

图7.6 转差频率控制近似动态结构图

(2)系统结构组成。

1)单片机控制系统:单片机控制系统是整个变频调速系统的测控中枢,主要完成对整个变频调速系统的检测、控制和保护等工作。

2)在启动前,单片机对系统进行启动前的检测,在保证电路电压、电流正常,且无电流冲击的情况下才允许启动。正常运行时,单片机控制集成触发芯片HEF4752产生PWM信号的同时,还要完成对转速的检测、PID数字调节运算与处理、监视系统的运行等功能。若系统出现故障,则进行保护处理,并根据检测结果显示相应的故障状态。单片机控制系统还具备了必要的人机交互功能,通过键盘设置或修改系统运行及控制参数。

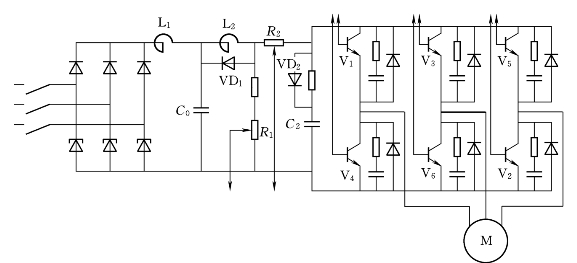

3)系统主回路:系统主回路是交—直—交电压型变频电路,其结构如图7.7所示。整流采用三相桥式不可控整流器,L1、L2、C0组成滤波电路,R2、C2、VD2三个元件和VD1一起构成尖峰电压吸收电路(又称直流侧阻容吸收电路),用以削弱因逆变器换流而引起的尖峰电压,采用的是GRT三相桥式PWM逆变器。

图7.7 系统主回路电路图

4)器件型号选择:选用MDS型三相整流桥模块,其最大输出电流为40A,最高耐压为1000V。

5)滤波电感主要用来限制电流脉动(PWM变频调速系统不存在电流不连续问题)和短路电流上升率,考虑到电动机和整流变压器存在一定的电感量,取实际的串联电感为100mH。选择2台电感量分别为50mH,额定电流不小于6.4A的电抗器L1、L2串联。

6)C2选择2~4μF-CZJ系列纸电容。C1的耐压值与GRT相同,取C1=0.1μF,1000V的电容。

7)R2的额定功率取为2W,R2选择RJ系列金属膜电阻。R1阻值为100Ω。

8)VD1、VD2选用2CP1G,额定电流0.5A,最高耐压800V。

9)选用晶体管模块QCA50~100A3块,作为大功率开关管。QCA50~100A为两单元组件,c-e极带反向续流二极管,采用绝缘式结构。

(3)逆变器触发电路及接线。

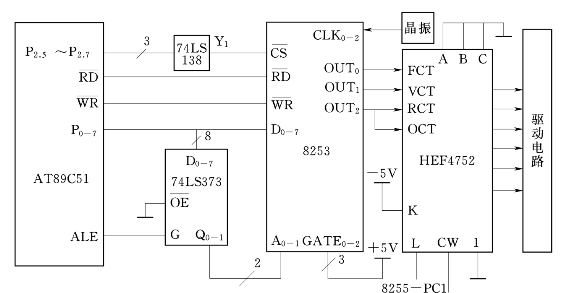

1)逆变器触发电路:逆变器触发单元以AT89C51单片机为核心,由可编程计数/定时器8253、PWM信号发生器HEF4752等组成。采用专用SPWM芯片HEF4752使系统可靠性好,应用方便,编程简单,易于实现。(https://www.daowen.com)

2)逆变器触发电路及接线原理:AT89C51主要完成控制工作,并向8253输送时间常数和控制字;8253的3个计数器用以产生HEF4752所需的4个时钟输入fVCT、fOCT、fFCT、fRCT。HEF4752是用以产生PWM逆变器的驱动信号,要使其正常工作,必须提供4路时钟信号和4个开关信号。将HEF4752的I端接地,使HEF4752工作在晶体管模式,将K端接+5V电源,使每2路互补信号之间有较大的输出延迟,L端、CW端分别接8255C口的PC1、PC0,这样剩下的只有4个控制端了。逆变器触发电路结构如图7.8所示。

图7.8 逆变器触发电路

(4)连接键盘显示电路及接线。

1)键盘显示电路:键盘/显示电路采用了具有显示器自动扫描、闭合键号自动识别功能的Intel8279专用键盘/显示控制芯片。其最大的键盘配置可达64个,最多可接16位显示器,完全满足系统的要求。8279与AT89C51接口也十分方便。这样既简化了电路的设计,又提高了CPU的工作效率。

2)键盘显示电路及接线原理:8279的中断请求信号IRQ经过反向器与AT89C51的INT1相连。ALE作为8279的时钟信号直接连到其CLK端,由8279设置适当的分频数,分频至100kHz。为了能够精确地显示PID参数、电机转速等系统的运行参数,以及能够详尽地描述系统启动、制动等运行状态,本系统采用共阴极LED显示器。LED的位选线由扫描线SL0~SL3经驱动器提供;短选线OUTB0~OUTB3、OUTA0~OUA3经驱动器提供。

(5)转速测量电路。

在本系统中采用M/T法测量电机的转速。

M/T法测速是在对反映转角的光电脉冲发生器输出脉冲个数m1进行计数的同时,对基准高频的个数m2也进行计数。m1反映电机转速,m2反映测速时间,通过程序可算出速度反馈需要的转速n。若频率固定的高频脉冲为fϕ,光码盘每转发出p个脉冲,则电机转速:

![]()

该方法在高速和低速都具有较高的精度和线性度。

(6)系统软件。

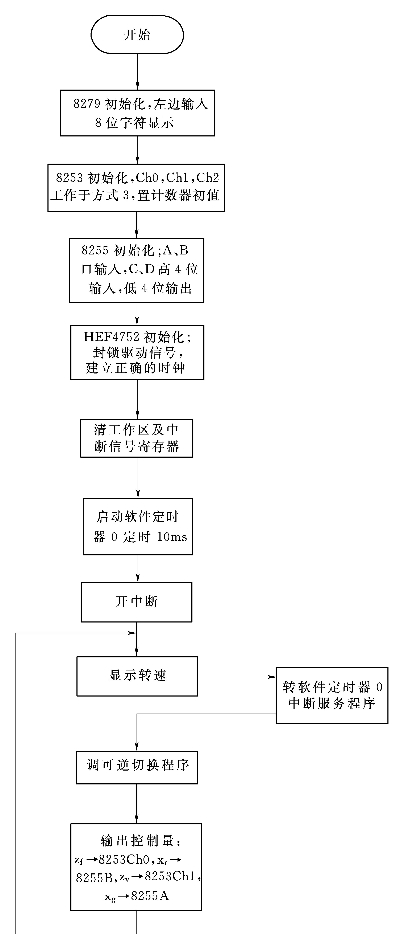

系统的主程序如图7.9所示。

图7.9 系统主程序框图

1)先进行芯片初始化。

2)然后清理系统工作区(即初始化工作区)。

3)开放AT89C51外部中断。

4)启动软件定时器10ms(采样周期)。

系统初始化完毕后,进入控制循环,即:

1)显示转速。

2)中断服务。

3)可逆切换程序。

4)输出控制量。

5)显示转速。

外部中断服务程序的功能比较简单,只视作为电机转速的显示与控制,当外部中断发生时,首先通过74LS373使8253关断,然后清除其中的数据,封锁HEF4752完成停止电动机的过程。

(7)变频调速控制。

1)单片机定时对频率给定信号进行采样,经单片机AT89C51数字处理为适合8253可编程计数器,由单片机送出计数常数至8253后,便产生相应频率的方波信号。单片机一旦改变送出的计数常数,即可改变8253输出的方波信号频率。这个方波信号可作为PWM芯片HEF4752的时钟输入信号FCT。因此调节频率给定信号,改变8253的计数常数,则改变了HEF4752的时钟输入FCT的频率,从而改变逆变器输出频率,实现电动机的变频调速。

2)FCT端为频率控制端,VCT端为电压控制端,逆变器的输出频率和电压就是通过控制2个端输入的方波信号频率来控制。而电动机转速的调节是通过调频,调压实现的。所以,必须在转差调节器与HEF4752之间正比的方波信号为FCT和VCT时钟信号。

3)HEF4752集成电路输出3对互补的脉宽调制驱动波形,并驱动三相逆变桥功率元件产生对称的三相输出。当控制输入端I为高、低电平时,驱动晶体管逆变器。输入端CW用于控制相序,当CW为高电平时,相序为RYB;为低电平时,相序为RBY,控制电机的旋转方向。而输入端L为低电平时,封锁所有的脉宽调制驱动输出,不但控制电机的启停,还可进行过流保护。

4)三相PWM输出波形的频率、电压和每周期的脉冲数,分别由FCT、VCT、OCT时钟输入决定,其输入由AT89C51改变计数常数,经可编程计数器8253输出方波信号获得。

5)32位数码管显示和四乘五键盘矩阵。32位数码显示包括6位时间、4位给定转速、4位实际转速、4位运行频率、2位运行指示和1个3位运行电压、3个3位运行电流系统由8279构成。0~9个数字键、8个功能键、2个备用键等构成键盘矩阵。8255中PC1与PC0两个并行输入输出接口作为HEF4752的控制信号。

6)AT89C51单片机通过74LS373锁存与74LS138驱动后控制8253与HEF4752来实现电动机的启停控制与正反转控制。

7)电机转速测量:脉冲发生器采用红外线发射及接收器件TLP947,在电机的转轴上应有黑、白相间的条纹铝环。当铝环随电机转动时,由TLP947作为脉冲发生器可以产生一系列脉冲,单片机则可使用M/T法测量电机的转速。

8)采用AT89C51单片机和PWM集成电路HEF4752相结合组成PWM变频调速系统线路简单、结构紧凑,对提高调速系统可靠型和降低成本有较大的现实意义。

4.实验报告

(1)分析实验中的故障原因,总结检查调试过程。

(2)掌握变频器的结构和工作原理。

(3)熟悉变频调速电路的工作原理。

电动机调速系统采用单片机作为控制器,是电气传动发展的主要方向之一。本设计采用AT89C51单片机及相关接口芯片,实现了对交流异步电动机的变频调速控制,整个系统实现数字化,具有可靠性高、维修方便等特点,转速精度和各项静态指标均能满足工业生产的标准,具有良好的应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。