压力控制回路是用压力控制阀控制系统或系统某一部分的压力,满足液压系统的压力要求。根据使用目的不同,可把压力控制回路分成调压、卸荷、释压、保压、增压、减压、平衡等多种回路。

5.6.1.1 调压回路

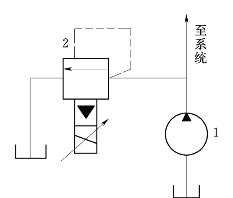

图5.35 单级调压回路

1—定量泵;2—溢流阀

调压回路是使液压系统整体或局部的压力保持稳定,节省动力消耗和减少油液发热,并提高执行机构运动的平稳性。在定量泵系统中,用溢流阀来控制;在变量泵中,用安全阀来控制。

调压回路有单级,多级(二级、三级等),无级等回路。当系统调压系统不大或工作机构只需要一个工作压力时,采用单级调压回路。当系统中调压系统很大或工作机构只需要两种不同工作压力时,采用多级调压回路,甚至于采用无级调压回路。

如图5.35所示为单级调压回路,在定量泵1出口处并联一个溢流阀2,组成单级调压回路,当系统压力超过溢流阀的设定压力值,溢流阀打开卸压,从而保证了液压系统压力的稳定。这种回路结构简单,实用。

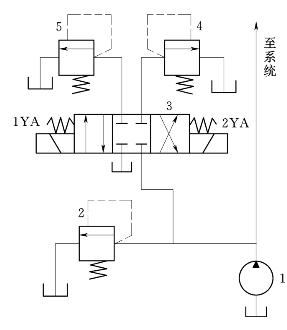

图5.36 三级调压回路

1—定量泵;2、4、5—溢流阀;3—三位四通电磁换向阀

如图5.36所示为三级调压回路,由定量泵1,三位四通电磁换向阀3和溢流阀2、4、5组成。在这种调压回路中,阀4和阀5的调定压力要小于阀2的调定压力,但阀4和阀5的调定压力之间没有一定的关系。当电磁换向阀3的左右电磁铁都断电时,系统压力由溢流阀2调定,当电磁铁1YA通电时,溢流阀4接入回路,由溢流阀4的调定压力小于溢流阀2,溢流阀4先于溢流阀2打开,故系统的压力由溢流阀4决定。同理,当电磁铁2YA通电时,系统压力由溢流阀5决定。

如果将图5.35所示的溢流阀换成比例溢流阀,便可实现无级调压,如图5.37所示。

5.6.1.2 减压回路

减压回路的作用就是使系统中的局部油路达到所要求的稳定压力,这种回路常用于夹紧油路中。

(https://www.daowen.com)

(https://www.daowen.com)

图5.37 无级调压回路

1—定量泵;2—比例溢流阀

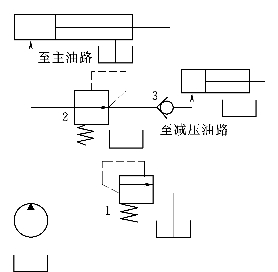

图5.38 减压回路

1—溢流阀;2—定值输出减压阀;3—单向阀

如图5.38所示为减压回路,单向阀3在主油路压力降低(低于减压阀2的调整压力)时防止油液倒流。溢流阀1起稳压限压作用,减压阀2为支路或局部回路提供低压油液。减压回路中也可采用类似两级或多级调压的方法,甚至实现无级减压。但是,减压阀的调定压力必须比溢流阀1的调定压力低。

为了使减压回路工作可靠,其最高调整压力应比系统压力低一定的数值,如中低压系列减压阀的最低调整压力不应小于0.5MPa,最高调整压力应低于系统压力的0.5MPa。

5.6.1.3 增压回路

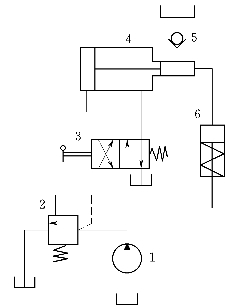

增压回路用增压缸来提高系统中局部油路的压力,它能使局部压力远远高于油源的压力。当系统处于图5.39所示位置时,泵提供的压力油进入增压器的大活塞的左腔,此时在小活塞腔即可得到高压油液,增压的倍数等于增压器大小活塞的工作面积之比。当滑阀3换向时,泵1提供的油液进入增压缸大活塞的右腔,增压器的活塞返回,同时高位油箱中的油液经单向阀流入小活塞腔中,工作油缸6在弹簧压力作用下复位。

图5.39 采用单作用缸的增压回路

1—定量泵;2—溢流阀;3—滑阀;4—液缸;5—单向阀;6—工作油缸

5.6.1.4 卸荷回路

在液压系统工作中,执行元件时而短时间停止工作,时而在某段工作时间内保持一定的压力。在这种情况下,液压泵输出的压力油全部或绝大部分从溢流阀流回油箱,造成能量损失,影响液压系统的性能,这就需要采用卸荷回路。

如图5.40所示为一卸荷回路,由定量泵1,溢流阀2和三位四通电磁换向阀3组成。溢流阀2起稳压限压作用,当电磁铁1YA通电时,液压缸活塞向右移;当电磁铁2YA通电时,缸活塞向左移;当液压缸不工作时,电磁换向阀3在如图5.40所示的中间位置时,定量泵直接与油箱相连,油路压力为零——卸荷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。