液压泵按照泵的结构形式可分为齿轮泵、叶片泵、柱塞泵、螺杆泵等,按照泵在单位时间内所输出的油液量能否调节分为定量泵和变量泵。

5.2.2.1 齿轮泵

齿轮泵以结构简单,体积小,工作可靠,成本低,良好的自吸能力,对油液污染不敏感,耐冲击,有较大的转速范围等优点而广泛应用;其缺点是工作压力不高,流量和压力脉动大,噪音大。由于齿轮泵的流量和压力脉动大,所以多用于精度要求不高的传动系统,一般做成定量泵。齿轮泵可分为渐开线齿形和非渐开线齿形两种;其啮合方式有外啮合和内啮合两种。本章着重介绍外啮合齿轮泵的工作原理和结构特性。

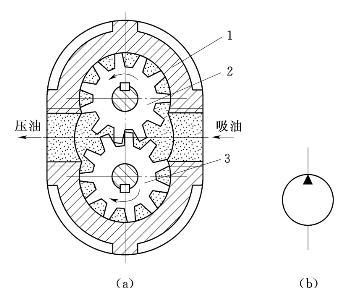

图5.6 外啮合齿轮泵工作原理

(a)结构图;(b)图形符号

1—泵体;2—主动齿轮;3—从动齿轮

外啮合齿轮泵的工作原理如图5.6所示,外啮合齿轮泵由一对齿数相同,宽度相同等几何参数都相同的主、从动齿轮2和3,泵体1,齿轮两侧的端盖(图5.6中未示出)等主要零件组成。在泵体1上开有吸油口和压油口。泵体内一对相互啮合的齿轮和前后盖板、泵体的间隙很小,将泵内空间分隔成左右两个密闭的空间,形成吸油腔和压油腔。当齿轮按图5.6所示方向旋转时,吸油腔由于啮合的齿轮相继脱开,使吸油腔的体积逐渐增大,形成局部真空,吸油腔吸油。随着齿轮的转动,油液从吸油腔被带到了压油腔。而在压油腔中,由于轮齿是向内旋转,使压油腔的体积逐渐减小并将油液从压油腔挤出。当齿轮泵不断地旋转时,齿轮泵的吸、压油口不断地吸油和压油,最终完成油液对液压系统的输送。

齿轮泵产生泄漏的部位有:

(1)齿轮端面与端盖间的泄漏量为75%~80%。

(2)齿顶和壳体内孔间。

(3)齿侧间隙。

针对以上问题一般都采用端面间隙自动补偿装置,即浮动轴套式和弹性侧板式两种。

5.2.2.2 叶片泵

叶片泵由于流量均匀、运转平稳、噪音小、重量轻、体积小等优点,被广泛用于机床、工程机械、船舶、冶金设备等液压系统中。同时也存在机构复杂、吸油性较差等缺点。

叶片泵按其结构可分为两类:单作用叶片泵和双作用叶片泵;单作用叶片泵多为变量泵,双作用叶片泵多为定量泵。

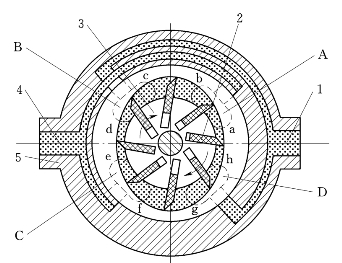

图5.7 双作用叶片泵的工作原理

1—吸油口;2—叶片;3—转子;4—压油口;5—定子

如图5.7所示为双作用叶片泵的工作原理图。该泵主要由转子3、定子5、叶片2、配油盘和端盖等组成。转子和定子同心,定子内表面由两端长半径圆弧、两段短半径圆弧和四段过度曲线组成。叶片2安装在转子3的叶片槽中,能灵活的径向滑动,当转子1转动时,叶片2受离心力作用能紧紧地贴在定子的内表面上。当叶片由短半径向长半径移动时,两叶片与配油盘所包围的密闭工作腔的容积随着叶片的伸长而增大,形成真空[例如由a到b(e到f)时,密闭容积由小到大,从侧面的配油盘的配油窗口A(C)把油吸入],同时经配油盘上的吸油窗口吸油;当叶片由长半径向短半径移动时,密闭工作腔的容积减小,则把油液经配油盘上的压油窗口排油[如由c到d(g到h)时,相邻叶片间的密闭容积由大到小,又把油从侧面配油盘上的窗口B(D)把油压出]。转子3每转动一周,相邻两个叶片之间的密闭工作腔分别吸、压油2次,故称双作用叶片泵。由于转子与定子同心,这种泵的流量不可调,一般只能作定量泵。由于作用在转子上的压力径向平衡,传动轴没有径向推力,所以又称为卸荷式叶片泵(平衡式叶片泵)。

5.2.2.3 轴向柱塞泵

柱塞泵是通过柱塞的往复运动来完成液压泵吸油和排油的。与前面介绍的两种泵相比,有如下优点:

(1)泄漏小,容积效率高。

(2)只需改变柱塞的工作行程就可以改变流量。

(3)柱塞泵主要零件的使用性能得到充分利用。(https://www.daowen.com)

由于这些优点,柱塞泵大量用于需要高压、大流量、大功率的系统中,如工程机械、矿山机械、龙门刨床、船舶等设备。

同时,柱塞泵也存在如下缺点:

(1)结构复杂。

(2)自吸性差。

(3)制造工艺要求较高。

(4)油液要求较高的过滤精度和使用、维护要求。

柱塞泵按柱塞的排列和运动方向可分为径向柱塞泵和轴向柱塞泵;按配流方式可分为斜盘式轴向柱塞泵和斜轴式轴向柱塞泵。

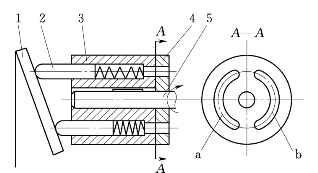

1.斜盘式轴向柱塞泵的工作原理

如图5.8所示为斜盘式轴向柱塞泵的工作原理。泵由斜盘1、柱塞2、缸体3、配油盘4和弹簧等组成,柱塞沿缸体圆周均匀分布;斜盘沿缸体轴线倾斜一定角度γ。斜盘1和配油盘4固定不动,当原动机通过传递轴5带动缸体3、柱塞2一起转动,柱塞2靠弹簧或在低压油作用压紧在斜盘上。当传动轴按图5.8所示方向旋转时,柱塞2自下向上运动,此时柱塞受弹簧和油液的推力会伸出柱塞孔,使柱塞与柱塞孔形成的密闭容积增大,形成真空,从而将油液经配油盘4上的配油窗口a吸入;柱塞在自上而下回转的半周内又逐渐向里推入,柱塞会受到斜盘的挤压而缩入柱塞孔,使密闭容积减小,将油液从配油盘窗口b向外排出,缸体每转一周,柱塞就做一次往复运动,完成一次吸油动作。改变斜盘的倾角,就可以改变密封工作容积的有效变化量,实现泵的变量。改变斜盘倾角方向,就可以改变吸油和压油的方向,则变成双向变量泵。

图5.8 斜盘式轴向柱塞泵的工作原理

1—斜盘;2—柱塞;3—缸体;4—配流盘;5—传动轴;a—吸油窗口;b—压油窗口

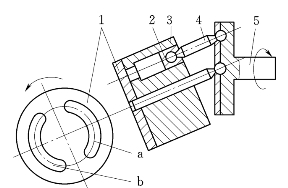

图5.9 斜轴式轴向柱塞泵的工作原理图

1—流盘;2—柱塞;3—缸体;4—连杆;5—传动轴;a—吸油窗口;b—压油窗口

2.斜轴式轴向柱塞泵

如图5.9所示为斜轴式轴向柱塞泵的工作原理图。缸体轴线相对传动轴轴线成一夹角,柱塞2与传动轴圆盘之间用相互铰接(万向铰链)的连杆4相连。当传动轴5沿图5.9所示方向旋转时,通过万向铰链、连杆使柱塞2连同缸体3一起绕缸体轴线旋转,并迫使柱塞2在缸体的柱塞孔内做往复运动,使柱塞孔底部的密封腔容积不断发生增大和缩小的变化,借助配流盘1上的窗口a和b实现吸油和压油。

5.2.2.4 径向柱塞泵

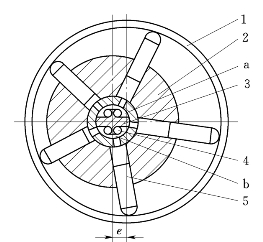

图5.10 径向柱塞泵的工作原理图

1—定子;2—转子;3—配流轴;4—衬套;5—柱塞;a—吸油腔;b—压油腔

如图5.10所示是径向柱塞泵的工作原理图,缸体由原动机带动柱塞5旋转,在转子2上径向均匀分布着数个柱塞孔,孔中装有柱塞5;转子2的中心与定子1的中心之间形成一个偏心距e。定子、配油轴不动,转子和衬套一起转动。在配流轴3上,柱塞孔的部位有相互隔开的上下两个配流口,该配流口连通泵的吸、排油口。当转子2旋转时,柱塞5在离心力及机械回程力双重作用下,柱塞的外端抵紧定子1的内表面,由于有一个偏心距e,所以柱塞在转动时,又在柱塞孔内作径向往复滑动,当转子按图5.10所示方向旋转时,柱塞绕经上半周时向外伸出,柱塞孔的密封容积增大,形成局部真空,通过轴向孔吸油;当柱塞转到下半周时,定子内壁将柱塞往里推,柱塞孔内的密封工作容积缩小,通过配流盘向外排油。当转子每转一周时,柱塞孔内就有一次吸、压油过程,若转子连续的转动,则柱塞泵完成液压系统的输油工作。

因为改变偏心量e就能改变流量,所以可将偏心距e做成可调的,如使定子作水平移动来调节偏心距。当移动定子时发生偏心量从正值变为负值时,泵的吸、排油口就互相调换。因此,径向柱塞泵形成了单向或双向变量泵,为了减小流量脉动率,一般采用奇数柱塞数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。