合理选择步进电动机的控制方法,对于充分发挥步进电动机的工作性能,促进步进电动机的发展会起到积极的作用。

下面分别介绍几种步进电动机的驱动控制应用。

(1)新型的步进电动机驱动方式。

(2)采用单片机AT89C51来控制步进电动机。

(3)可变细分型电源驱动步进电动机的驱动。

2.4.2.1 用于驱动三相反应式步进电动机的新驱动器

目前,三相反应式步进电动机适用于这种驱动器驱动,采用低速细分控制的方式,以步进电动机所具有的特点,再与普通单片机控制器配套使用,从而构成了新型的步进电动机驱动方式。

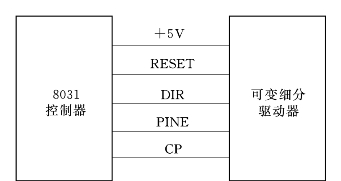

图2.44 可变细分驱动器与控制

在可变细分驱动控制中。使用8031单片机控制器,驱动器需要如图2.44所示的信号。

(1)+5V电源供驱动器光耦使用。

(2)RESET信号为控制器和驱动器同步复位信号。

(3)DIR信号为步进电动机正转/反转信号。

(4)FINE信号为控制器送出的细分/不细分信号。

(5)CP信号为控制器送出的步进脉冲信号。

控制器要求与驱动器同时上电,控制器通过RESET信号线使驱动器与控制器同时复位。双方约定,当DIR为1时,电动机正转;DIR为0时,电动机反转。FINE为1时,驱动器取10细分工作方式;FINE为0时,驱动器取不细分工作方式。CP信号为控制器送到驱动器的步进脉冲信号,下降沿有效。

设三相反应式步进电机的步距角φ=0.75°。当电动机转速低于125r/min时,即控制器的脉冲间隔Δt≥1000μs时,控制器发信号FINE为1,使驱动器工作在10细分状态;当电动机转速高于125r/min时,即控制器发脉冲间隔Δt<1000μs时,控制器发信号FINE为0,使驱动器不在细分状态下工作。

2.4.2.2 基于单片机AT89C51设计的四相步进电动机的驱动系统

步进电动机的控制信号一般都使用AT89C51单片机,通过发送脉冲信号的个数和频率来分别控制角位移和速度。

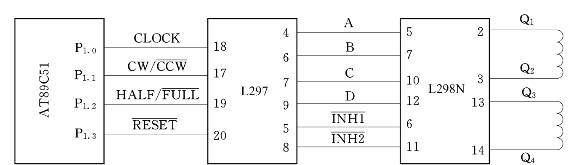

由芯片L297和L298N共同实现脉冲分配来控制电动机的驱动系统,如图2.45所示,AT89C51单片机的P1口提供时钟信号、正反转信号、半拍或全拍信号和复位信号。脉冲分配芯片L297实现步进电动机转动所要求的脉冲分配信号,与双H桥式驱动芯片L298共同组成完整的步进电动机固定斩波频率的PWM恒流斩波驱动器。

此驱动系统由于增加了脉冲分配器L297芯片,分担了单片机的部分工作,使单片机只需要提供步进脉冲,就可以进行速度控制和转向控制,并能充分发挥各器件的优越性能,从而实现对步进电动机更加灵活、均衡的控制。

图2.45 芯片L297和L298N实现脉冲分配控制电机的驱动系统

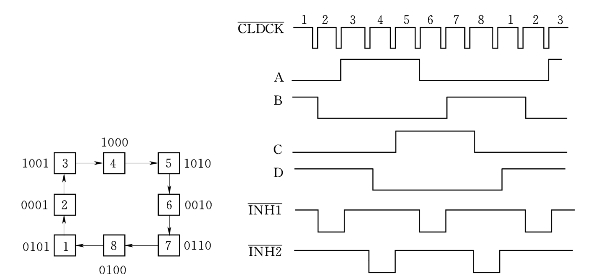

当驱动系统实现控制四相步进电动机的八拍工作方式时,可以由AT89C51的P1.2口向L297的19引脚发送高电平,L297内部的译码电路会自动产生半步工作方式时序(格雷码时序),该模式下两个禁止信号也会自动产生相应的高低电平,其时序波形如图2.46所示。

图2.46 四相步进电动机半步八拍时序图

步进电动机的速度控制是由单片机产生的脉冲频率来实现的。对于图2.45中的方案可以调整单片机向L297发出的时钟脉冲来实现调速。根据这个原理,可以采用延时和定时两种方法改变相应脉冲方波的频率,以达到调速的目的。延时方法是通过软件来实现的,改变延时时间长度就可以改变输出的方波频率。但这种方法占用CPU的时间长,同时不能在运行时处理其他工作,因此只适合较简单的控制过程。

定时方法是利用单片机中的定时器进行工作的。定时器从装载的初值开始就对系统及其周期进行累加计数;当定时器溢出时,此时定时器产生中断,系统转回去执行定时中断子程序。在执行中断子程序中改变P1.0电平状态,从而得到一个设定速度值的方波频率的输出。采用此方法,CPU只在改变脉冲状态时进行参与,从而明显提高了系统的响应时间。

通过采用芯片L297和L298N组成驱动系统,来分担单片机脉冲分配的任务,不仅提高了系统的响应速度,而且可以更好地设计、扩展单片机的其他应用功能;同时采用定时的方法还可实现电动机的调速,使整个驱动系统具有更加良好的性能。

2.4.2.3 可变细分型电源驱动步进电动机

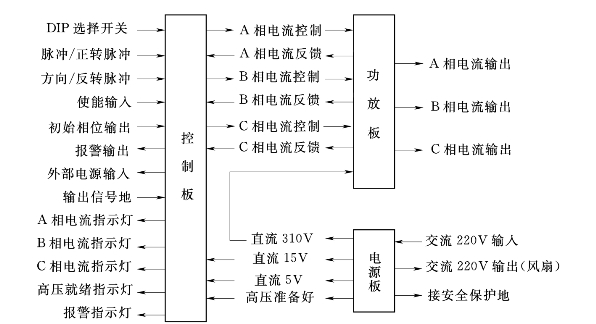

可变细分型电源用于驱动三相反应式步进电动机,其结构框图如图2.47所示,由电源板、控制板和功放板三部分构成了整个驱动电源电路。电源板的功能是将外部220V的交流电源进行整流、滤波和稳压,输出下面三路直流电压进行使用。(www.daowen.com)

(1)经过稳压的5V电源,供给控制板使用。

(2)经过稳压的15V电源,供给功放板的前级使用。

(3)310V高压(无稳压),供给功放板的后级驱动MOSFET管使用。

该电源中的控制板的功能是根据驱动电源上DIP选择开关的位置以及外部输入信号的状态,向功放板提供电流控制信号,包括电动机的相电流顺序控制、微步距(细分)电流控制、自动限流控制、恒流斩波控制等。板上还设有可以对外输出的初始相位信号和故障报警信号等。

图2.47 可变细分驱动电源的结构框图

功放板的功能是将由控制板送来的控制信号(15V小电流),变成高电压(310V)、大电流(最大10A),注入到步进电动机的绕组,并将绕组的电流取样后反馈到控制板,从而形成恒流斩波控制。

1.可变细分型驱动电源的工作原理

三相反应式步进电动机的定子放置有三个互成120°的绕组,形成A相、B相和C相。当三相都无电流时,电动机转子处于自由状态,用手可以转动;当给某一相绕组通电时,电动机转子产生保持力矩,用手不能直接将转子转动;当相继给三相绕组通电时,转子即开始转动。驱动电源对三相绕组的供电顺序有如下两种方式:

(1)步进电动机正转时的绕组通电顺序为A→AB→B→BC→C→CA→A。

(2)步进电动机反转时的绕组通电顺序为A→AC→C→CB→B→BA→A。

不管正转还是反转,供电顺序经6个状态之后进行循环,从上一个状态转入下一个状态,电动机将转过半个步距角。步距角的大小由步进电动机的型号所决定。绕组通电状态的转换受外部输入到驱动电源的脉冲与方向信号所控制。如驱动电源的DIP选择开关设定细分数为1,选择单脉冲方式,使能输入端输入有效的低电平,外部电源输入端输入高电平,此时,从脉冲输入端每输入一个步进脉冲,电动机将转过半个步距角。在这种情况下,驱动电源不进行细分控制,外部每输入一个步进脉冲,电动机的相电流是以全值增加(从0到最大值)或以全值减小(从最大值到0)。

当驱动电源设定在5细分时,外部每输入一个脉冲,电动机将转过半个步距角的1/5。此时,外部每输入一个步进脉冲,电动机的相电流就以全值的1/5进行递增或以全值的1/5进行递减。这样,供电顺序经过30个状态之后进行循环。

当驱动电源设定在10细分时,外部每输入一个脉冲,电动机将转过半个步距角的1/10。此时,外部每输入一个步进脉冲,电动机的相电流就以全值的1/10进行递增或以全值的1/10进行递减。如此在供电顺序经过60个状态之后进行循环。

当驱动电源的细分数设定在其他状态时,情况依此类推。

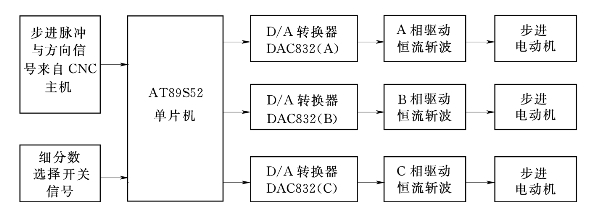

细分控制的原理框图如图2.48所示。

图2.48 细分控制器原理

选用AT89S52单片机作为控制器(24MHz晶振),CNC主机送来的步进脉冲信号与方向信号以及通过DIP开关在驱动电源上所设定的细分数编码,均由AT89S52单片机接收。进行细分驱动时,AT89S52按照设定的细分数进行计算,分别通过3片8位的D/A转换器,输出低电压的细分波形,再经驱动电路(恒流斩波型)放大后,分别送到三相绕组,形成电动机绕组的细分电流波形。其中,DIP开关设定在10细分的状态,电动机不管在低速运转还是在高速运转,其绕组的电流波形均能显示出10个细分的电流台阶。输出到电动机绕组的电流峰值,可以根据不同的电动机在驱动电源内进行调节。

2.可变细分型驱动电源的特点

可变细分型驱动电源的特点如下:

(1)微电子技术的新应用,将单片机嵌入驱动电源内部,使控制性能提高,电路简化;功放级采用高耐压,大电流MOSFET管“IRFP460”的过载、过热能力强;驱动电源内部低压直流电源采用开关电源技术,使得电源电路体积小,稳定可靠。

(2)微步距运用矢量细分技术:可控制三相六拍反应式步进电动机转过其步距角的1/5、1/10、1/20或1/4、1/8、1/16。微步距控制可使步进电动机低速运行平稳,无明显的步进感,并且输出力矩大。微步距驱动电源与微秒级CNC控制系统配套,可使数控机床的脉冲当量达到微秒级。这对锥面、球面、螺纹等工件的加工,可以明显降低表面粗糙度值。

(3)平滑细分当细分数设定为1时,对应于一个步进脉冲步进电动机转过半个步距角。采用平滑细分技术通过AT89S52单片机,将这个步距角分成10个微步去完成,其运行特性近似10细分的效果。一般的CNC系统,线位移控制精度多数为0.01mm。

(4)高速度当细分数设定为20时,驱动电源仍可接收250kHz的高频步进脉冲,对应输出的脉冲电流频率可达12.5kHz。

(5)高转矩步进电动机的输出转矩与注入绕组的电流成正比(额定值以内):高速运转时,进入电流的大小与驱动电源功放级使用的电压成正比。目前,由于技术限制,大部分步进电动机驱动电源的功放级所使用的电压一般都不超过DC120V。而本文所提出的高性能驱动电源,其功放级的电压可以达到DC310V,因此,电动机在高速运转时仍然输出高转矩。

(6)高可靠性控制部分集成度高:功放级采用进口的MOSFET管,整机结构紧凑,电路简洁,机外风冷式散热设计可减少粉尘的侵入,并设有超温、过流、欠压保护,报警信号对外输出。

上面提出的高性能可变细分型驱动电源,可以通过选择设定细分数,用来驱动三相反应式步进电动机,从而获得多种微步距、低速振荡小、不易失步、高速电压高、输出力大且具有多种保护功能的特点。

几十年来,步进电动机的驱动控制技术在不断解决问题、不断提高性能的过程中稳步发展。步进电动机开环驱动控制技术已经取得了长足的进步,并在不断完善中趋于成熟。步进电动机闭环伺服驱动控制技术的研究仍在继续,并已经显现出了其优越性。

步进电动机驱动控制技术的发展,使步进电动机系统存在的失步、震荡、驱动电流过大(效率不高)等问题得到了不同程度的改善与提高,但步进电动机固有的功率密度低的问题依然存在。

驱动电路与控制技术的发展,使得利用少极对数电动机模拟传统多极对数步进电动机的运行特点成为可能。如以交流伺服电动机(三相永磁同步电动机)为控制对象,实现其步进运行,使该装置在具有传统步进电动机系统运行特点的同时,具有高功率密度的比较优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。