1.2.2.1 单闭环系统的构成

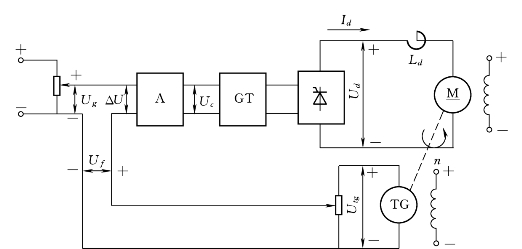

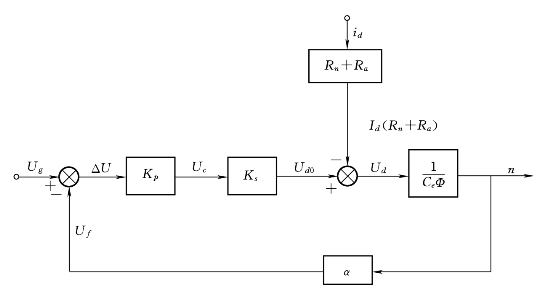

闭环反馈控制是按被控量偏差进行调节的系统,只要被控量出现偏差,它就会自动产生纠正这一偏差的作用。只有一个反馈环的调速系统称为单闭环调速系统。单闭环调速系统框图如图1.13所示。

在电动机轴上安装一台测速发电机TG,从而引出与被控量(即转速)成正比的负反馈电压Uf,将Uf与给定电压Ug相比较后,得到偏差电压ΔU=Ug-Uf,然后ΔU经过放大器A,产生GT(触发装置)的控制电压Uc,用于控制电动机的转速。显然,闭环调速系统是能够大大减少转速降落的。系统的开环机械特性方程式为

图1.13 采用速度负反馈的单闭环调速系统

![]()

式中:n0为电动机电枢电流Id连续时电动机理想空载转速,r/min;Δn为电枢电流Id对应的转速,r/min;Rn为晶闸管变流器等效内阻、平波电抗器电阻及线路电阻之和,Ω;Ra为电动机电枢电阻,Ω;Kp为放大器的电压放大倍数;Ks为晶闸管变流器的电压放大倍数;ΔU为电压偏差,ΔU=Ug-Uf;Ce为直流电动机的电动势常数;Φ为磁通量。

系统的闭环机械特性方程式为

![]()

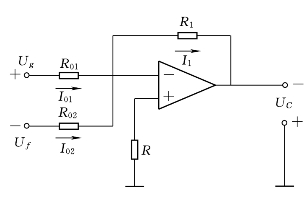

1.给定环节

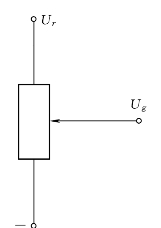

给定环节的输入端是一稳定的直流电压,此电压可由微机设定;也可直接整流稳压后得到。给定环节的电路图如图1.14所示。

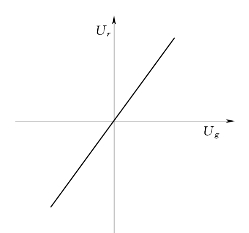

给定环节的输出端是一被控制的直流电压。它与输入端电压成线性且具有双输入双输出的关系。为了与前面速度负反馈的单闭环调速系统的符号一致,以便于理解,此处的输出电压用Ug表示。则输入电压(Ur)与输出电压(Ug)关系特性如图1.15所示。

图1.14 给定环节电路图原理

图1.15 给定环节输入输出外特性

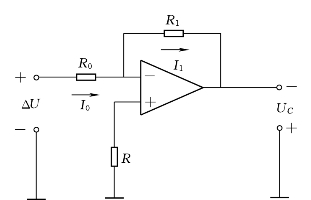

2.比较放大环节

比较放大环节由运算放大器或分立元件放大器构成。从功能上看,运算放大器具有如下优点:

(1)开环放大系数高达80~160dB,加上强负反馈后,可获得高稳定度的电压放大系数。

(2)加在运算放大器输入端的各种信号容易实现加、减、积分、微分等各种运算,可以方便地组成各种类型的调节器,而且参数可方便调节。

(3)放大器输入阻抗大,可达几兆欧,因而输入电路可以串接几十千欧的电阻,也不影响放大器的工作,所取的信号电流很小,信号源内阻及其压降可以忽略不计。

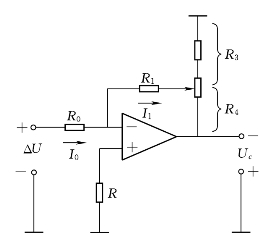

图1.16 比例放大器原理图

(4)输入信号共地,接受干扰的机会较小。

(5)输出端可用钳位限幅或接地保护,使系统工作安全可靠。

如图1.16所示为运算放大器构成的比例放大器。为了与前面速度负反馈的单闭环调速系统的符号一致,以便于理解,图1.16中的输入电压用ΔU表示,输出电压用Uc表示。R0为输入电阻,R为同相输入端的平衡电阻。

由式(1.30)与式(1.31)知

![]()

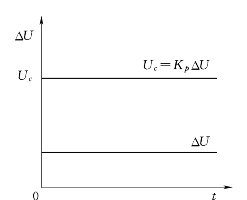

ΔU与Uc极性相反,其特性如图1.17所示。

从式(1.32)可知,改变R1的数值可以改变放大系数,若能够连续改变R1的数值,则可以构成放大系数连续可调的运算放大器。如图1.18所示。

图1.17 比较放大器输入输出特性

图1.18 放大系数可调的比例放大器

图1.19 多个信号的比例放大器

若放大器的输入信号不止一个,可用图1.19所示的综合多信号的比例放大器。

1.2.2.2 系统特性分析

1.调速系统的静态特性

为了突出主要矛盾,分析静态性能时作如下假定:

(1)假定系统中各环节输入和输出都是线性关系而忽略非线性因素。

(2)假定晶闸管变流器提供的电流是连续的。(www.daowen.com)

由以上的假设可得,转速负反馈系统中各环节的静态方程式为

电压比较环节

![]()

放大器

![]()

晶闸管变流器

![]()

晶闸管—电动机系统的开环机械特性

测速发电机

![]()

式中:Uc为触发器的移相控制电压,V;Ud0为晶闸管变流器的空载电压,V;α为测速发电机的电压反馈系数,V/(r/min)。

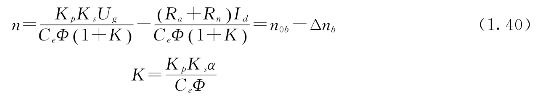

闭环系统的静态结构图如图1.20所示。将式(1.33)、式(1.34)代入式(1.35)中得

![]()

将式(1.38)代入式(1.36)得速度负反馈单闭环调速系统的开环机械特性方程

![]()

将式(1.37)代入式(1.39)解出转速n,得到转速负反馈闭环调速系统的静态特性方程[同式(1.29)]

式中:K为闭环系统开环放大系数。

可见,闭环系统的静态特性方程斜率为![]() 、截距为

、截距为![]() 的直线方程,当Ug变化时,截距改变,但斜率保持不变,静特性将平行移动。其静态结构图如图1.20所示。

的直线方程,当Ug变化时,截距改变,但斜率保持不变,静特性将平行移动。其静态结构图如图1.20所示。

图1.20 单闭环负反馈调速系统静态结构图

2.闭环系统静态特性硬度分析

由式(1.28)可知开环速降为

![]()

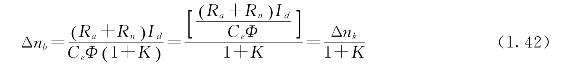

由式(1.29)可知闭环速降为

由式(1.42)可知,当负载相同时,闭环系统的静态速降Δnb仅为开环系统的![]() ,大大提高了系统静态特性的硬度。闭环系统开环放大系数K越大,Δnb就越小,静态特性硬度越大,但K值的上限受闭环系统稳定性的限制。

,大大提高了系统静态特性的硬度。闭环系统开环放大系数K越大,Δnb就越小,静态特性硬度越大,但K值的上限受闭环系统稳定性的限制。

在要求开环和闭环系统电动机的最高转速以及最低转速时的静差率相同条件下,闭环控制可以得到比开环控制硬很多的特性,可以保证在限定的静差率要求下,提高调速范围。

1.2.2.3 闭环调速系统的稳定性分析

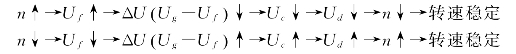

当负载变化时,引起转速n变化,通过反馈环,再将此变化传到输入控制端,从而调节转速。

拖动系统的负载转矩突然增大,电动机转矩来不及跟随负载转矩变化,转速n将下降,Uf随着减小,调节器的输入ΔU(Ug-Uf)升高,调节器输出Uc升高,整流电压Ud0增大,电动机电枢电流Id随着增大,电动机电压Ud增大,最后达到电动机转矩T与负载转矩TL重新平衡,n回升到原来的数值。

拖动系统的负载转矩突然减小,电动机转矩来不及跟随负载转矩变化,转速n将上升,Uf随着增大,调节器的输入ΔU(Ug-Uf)下降,调节器输出Uc降低,整流电压Ud0减小,电动机电枢电流Id随着减小,电动机电压Ud减小,最后达到电动机转矩T与负载转矩TL重新平衡,n下降到原来的数值。可以用下列简式来简单推导闭环系统的动态变化过程。

图1.21 有静差调速系统突加负载的动态过程图

有些静差调速系统,在突加负载的情况下,动态变化过程如图1.21所示。该动态过程图说明调节器的输出是晶闸管装置的控制电压Uc,且Uc=KpΔU,只要电动机在运行,就必须有Uc,也就是必须有调节器的输入偏差电压ΔU,这就是此类调速系统有静差的根本原因。

由以上讨论中可以看出,该转速闭环调速系统具有以下三个基本特征:

(1)该转速闭环系统是有静差的。这种系统是依靠被调量偏差的变化才能实现自动调节作用,比例调节器的放大倍数不可能无穷大,也不可能消除静差。

(2)反馈闭环控制系统具有良好的抗扰性能,对于被负反馈环包围的前向通道(如比较放大器、触发器、晶闸管变流器、电动机等)上的一切扰动都能有效的加以抑制。作用在前向通道上的任何一种扰动作用的影响都会被测速发电机测出来,通过反馈作用,减小它们对静态转速的影响。

(3)反馈闭环控制系统对给定电源和被调量检测装置中的扰动无能为力,给定电源的任何波动和反馈检测元件本身的误差,都会使转速偏离应有的值,因此控制系统的精度依赖于给定直流电源和反馈量检测元件的精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。