1.叶片的离心拉应力

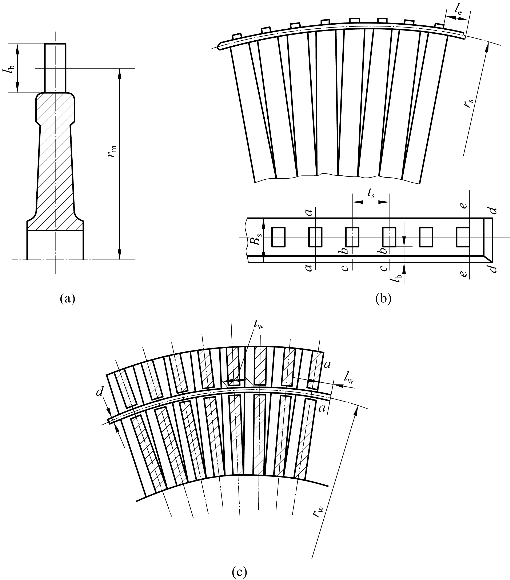

如图6-1所示,整个型线部分质量的离心力由下式确定:

Fc=ρAlbω2rm

其中

图6-1 叶片离心力计算图

(a)型线部分;(b)围带;(c)拉筋

上两式中:Fc为叶片型线部分的离心力,N;ρ为叶片材料的密度,kg/m3;ω为角速度,rad/s;n为转速,r/min;lb为叶高,m;A为叶片型线部分的横截面积,m2;rm为叶片的平均旋转半径,m。

叶片上围带和拉筋产生的离心力计算公式如下:

Fcs=ρAstsω2rs

Fcw=ρAwtwω2rw

式中:Fcs、Fcw为围带和拉筋的离心力,N;As、Aw为围带和拉筋的横截面积,m2;ts、tw为围带和拉筋的节距,m;rs、rw为围带和拉筋质心的旋转半径,m。

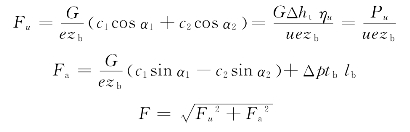

叶型根部截面拉应力的计算公式如下:

式中:∑Fcw为多排拉筋的离心力,N。

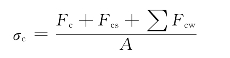

2.蒸汽产生的弯曲应力

本节只介绍汽流力平均值分量产生的应力的计算。把蒸汽对叶片的作用力分解为轮周方向作用力和轴向作用力后分别计算,然后计算其合力,如图6-2所示,计算公式如下:

(https://www.daowen.com)

(https://www.daowen.com)

图6-2 叶片汽流作用力计算图

上三式中:Fu、Fa、F分别为轮周方向分力、轴向分力和合力,N;G为蒸汽流量,kg/s;e为部分进汽度;zb为动叶片数目;c1、c2为动叶进口处和出口处的汽流速度,m/s;Δp动叶前后蒸汽压差,Δp=p1-p2≈Ωm(p0-p2),Pa;tb为动叶节距,m。

按上式计算汽流力时,喷嘴调节的调节级计算应选择第一个调节阀全开,其他调节阀全关时的工况,其他级的计算应选择汽轮机的最大负荷工况。

作用在叶片上的汽流力是分布载荷,当![]() 时,可以认为汽流力是均布载荷,且叶型根部截面弯矩最大,其值为

时,可以认为汽流力是均布载荷,且叶型根部截面弯矩最大,其值为

![]()

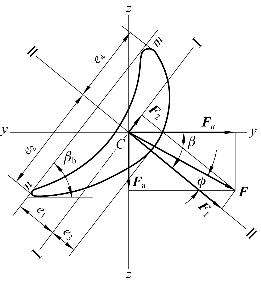

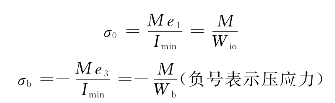

叶型根部进、出汽边缘和背部的弯曲应力最大。在实际计算中常做近似简化,可认为叶型的最小主惯性轴与进、出汽边缘连线mn平行,合力F的方向与Ⅱ-Ⅱ的夹角等于零。简化后的应力公式如下:

式中:σ0为进、出汽边缘的弯曲应力,Pa;σb为背部的弯曲应力,Pa;Imin为叶片截面的最小主惯性矩,m4;e1、e3为叶片进、出汽边缘和背部到最小主惯性轴Ⅰ-Ⅰ的最大距离,m;Wio、Wb为叶片进、出汽边缘和背弧对最小主惯性轴的抗弯截面模量,m3。

对于![]() 的叶片,汽流力不能看作均布载荷,而且叶片的抗弯截面模量沿叶高也是变化的(如扭叶片),应力最大值通常不在根部截面上,应该用数值积分方法来计算不同截面上的弯矩和应力,最后求得应力最大值。

的叶片,汽流力不能看作均布载荷,而且叶片的抗弯截面模量沿叶高也是变化的(如扭叶片),应力最大值通常不在根部截面上,应该用数值积分方法来计算不同截面上的弯矩和应力,最后求得应力最大值。

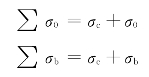

3.叶片型线部分的强度核算

拉弯合成应力为

由于式中σc为拉应力,而σb为压应力,两者部分抵消,故叶型根部进、出汽边缘受到的拉应力最大,可只校核∑σ0。

强度校核用的公式如下:

∑σ0<[σ]

式中:[σ]为叶片材料的许用应力,Pa。

许用应力根据材料的强度和材料在使用场合的安全系数确定。对于工作温度不超过450 ℃的叶片,校核叶片强度时以工作温度下材料的屈服强度极限σ'0.2作为校核基准。校核时,取安全系数1.6~1.9计算许用应力,即[σ]=σ'0.2/K。当叶片工作温度高于450 ℃时,应根据工作温度下材料的屈服强度极限、蠕变强度极限、持久强度极限和各自的安全系数计算许用应力,叶片的许用应力取下式三者中的最小值:

![]()

相应的安全系数分别取为:K0.2=1.6,K1×10-5=1~1.25,K105=1.65。

σ'0.2、σ1×10-5和σ105可由材料手册查得。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。