在完成S2子午通流设计后,可得到子午通流面的形状,即各计算网格的r、z坐标。在叶片通道内,沿流线对z坐标进行离散,通过样条曲线拟合可得到各离散点的r、z坐标。但要确定叶片中弧线的几何形状,仍欠缺θ坐标,这需要利用可控涡造型设计程序来实现。程序计算结束后,即可输出叶栅各截面中弧线的(r,z,θ)坐标,在Pro/Engineer中进行绘制,如图5-22所示。但是,要得到叶片的完整叶型,需补充叶片的厚度分布情况。

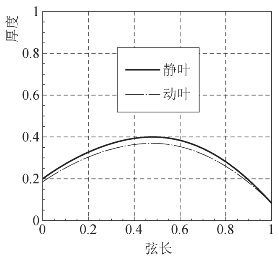

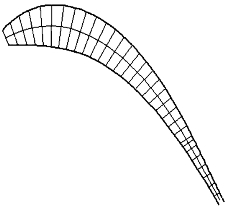

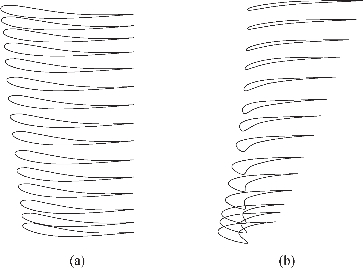

流面角厚度是相邻两个流面间的角距离,在S2子午通流设计中应为已知量,这也是得到准确的S2流面计算结果的前提。要获得流面角厚度的准确值,需要得到S1流面的计算结果,但由于本章并未进行S1流面计算,S2流面的厚度只能采用已有叶型的经验数据,如根据文献[12]总结出叶型厚度分布曲线,如图5-23所示。在中弧线所在平面上,对各离散点做中弧线的法矢量,以此作为厚度加载的方向,如图5-24所示。在叶片的前后缘处必须对角厚度值进行修正以使角厚度光滑过渡,从而保证叶型良好的气动性能。图5-25为方案一第十级静、动叶栅各截面造型的结果,然后对叶型截面沿径向进行积叠形成叶身,如图5-26所示。方案二造型流程与方案一完全相同。

图5-22 叶栅中弧线图

图5-23 标准化叶型厚度分布

(https://www.daowen.com)

(https://www.daowen.com)

图5-24 厚度加载

图5-25 各叶型截面

(a)第十级静叶栅;(b)第十级动叶栅

图5-26 第十级静、动叶栅配合的几何模型

本小节在S2子午通流设计程序和“可控涡”造型设计程序的基础上,对N25-3.5/435汽轮机低压部分三级叶栅(第八级至第十级)进行气动设计,验证了所开发程序的可用性与可靠性,并对第十级静、动叶片进行造型。此外,通过对几种常用环量分布方式的对比分析,得出在α1<14°时,等α1角流型与理想等环量流型扭曲规律相差不大;与理想等环量流型相比,可控涡流型可以在级间隙中形成反曲率流线,改善叶栅根部的通流状况,提高根部反动度的同时降低顶部反动度,但由于汽流掺混损失与积分余速损失较大,其应用受到限制;在用二次多项式表示的可控涡流型中,下凹曲线对反动度的控制能力和做功能力最好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。