1.设计问题描述

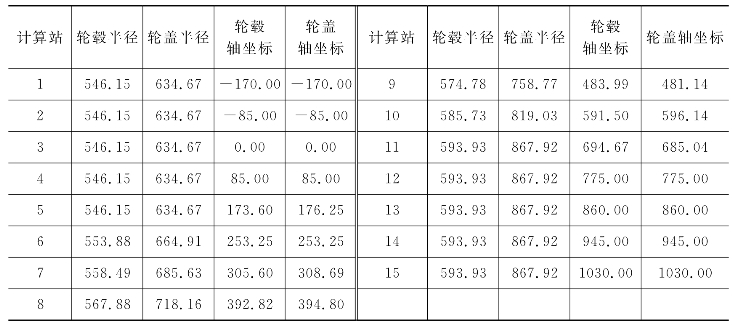

这里首先针对一型号为N25-3.5/435的汽轮机进行一维热力设计,确定级数(双列复速级调节级和12个压力级)及各级几何尺寸,计算级内效率及内功率等。这部分工作较基础,在这里不详细展开。在一维热力设计的基础上,选取低压部分三个压力级(8~10级)为研究对象,设置15个计算站(前后各含4个附加计算站),利用流线曲率法进行S2子午通流设计。计算站示意图如图5-12所示,各计算站轮毂、轮盖r、z坐标如表5-18所示。初始数据按表5-11参数给定原则确定,如表5-19所示,其他参数由二维热力计算得到,二维热力计算需要先给定环量的分布形式。

图5-12 计算站示意图

由表5-18可以看出,对于中小汽轮机的低压通流部分,尽管叶片高度并不太大,但由于它的直径小,其径高比还是较小的。三级动叶的径高比分别为10.3、8.0和5.7,子午流道扩张显著;特别是第十级叶片,已属于典型的长叶片,设计时需要引起重视。

表5-18 各计算站轮毂、轮盖r、z坐标

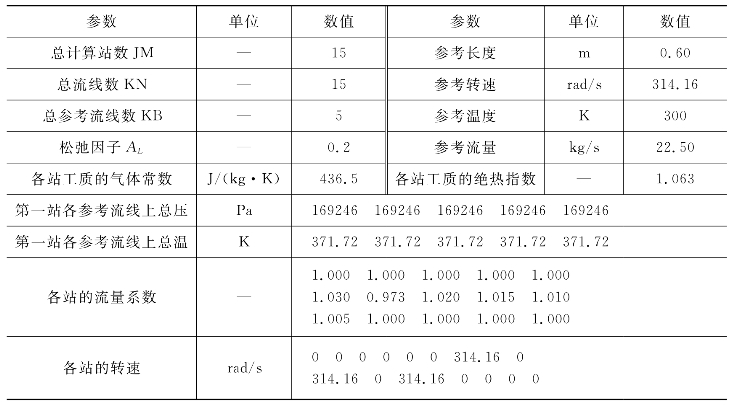

表5-19 初始数据(部分)

2.环量分布的给定

对于准三维气动设计,环量的分布是唯一的设计自由度。能否给出合理的环量分布形式,在很大程度上决定了气动设计的成败。在一维热力设计完成后,可以选定几种可能的环量分布形式进行二维热力计算。此时,如果能对二维热力计算结果进行一定的分析、比较,选择一种或几种较好的环量分布形式再代入准三维气动设计程序,就能有效减少后期环量调整的次数及相应的叶片造型、三维数值模拟的工作量,当然这相当依赖于设计者的经验。第十级叶栅的径高比最小,这里以第十级为例,在给定理想等环量流型、等α1角流型和可控涡流型进行二维热力计算后,就如何选取环量分布形式做进一步探讨。

1)理想等环量流型与等α1角流型

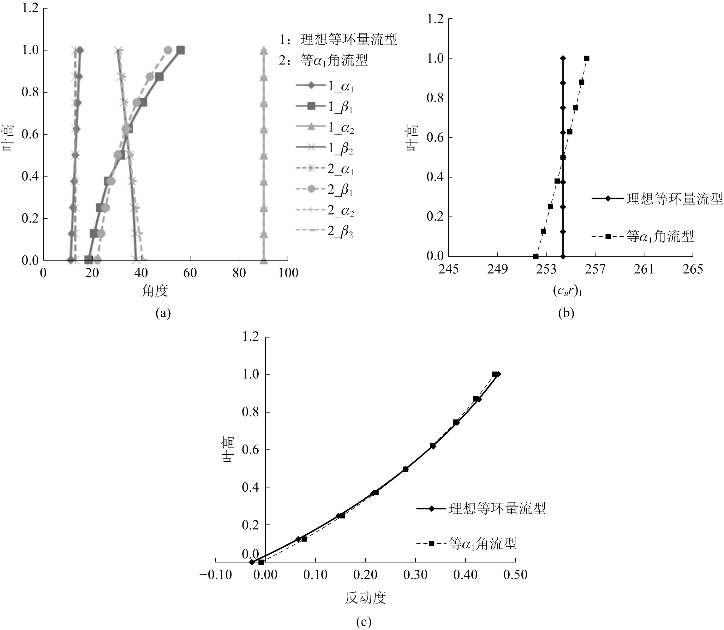

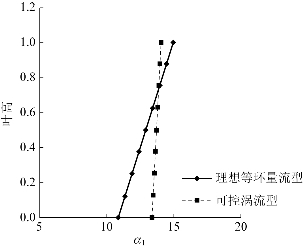

对第十级叶栅分别采用理想等环量流型、等α1角流型进行二维热力计算,叶栅进出汽角、1-1截面环量分布、反动度对比如图5-13(a)~(c)所示。

图5-13 理想等环量流型与等α1角流型对比

(a)叶栅进出汽角;(b)1-1截面环量;(c)反动度

由图5-13(b)可以看出,理想等环量流型的(cur)1=const,在1-1截面能够保持汽流的径向平衡,避免汽流径向流动引起的附加损失,级内效率较等α1角流型的稍高,但静叶的扭曲较大,会给叶片的加工制造带来一定的麻烦。当考虑到物理量的量级时,反动度、环量(cur)1等参数相差甚微,原因在于当α1较小(α1<14°)时,cos2α1≈1,等α1角流型的特征公式![]() 与理想等环量流型的特征公式c1ur=const非常接近,两种扭曲规律相差不大。文献[10]指出,采用等α1角流型的透平级大都是大功率机组的末级,其α1一般是比较大的(20°~25°),以避免喷嘴扭曲过大的问题,降低制造难度。在本章案例中,由一维热力设计所得的第八、九、十级的α1角分别为12.7°、12.8°、12.9°,采用理想等环量流型进行设计即可。

与理想等环量流型的特征公式c1ur=const非常接近,两种扭曲规律相差不大。文献[10]指出,采用等α1角流型的透平级大都是大功率机组的末级,其α1一般是比较大的(20°~25°),以避免喷嘴扭曲过大的问题,降低制造难度。在本章案例中,由一维热力设计所得的第八、九、十级的α1角分别为12.7°、12.8°、12.9°,采用理想等环量流型进行设计即可。

2)理想等环量流型与可控涡流型

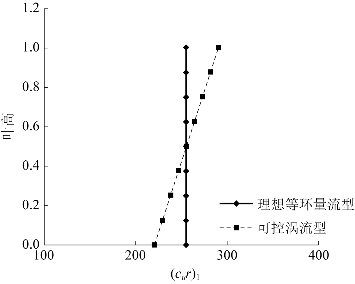

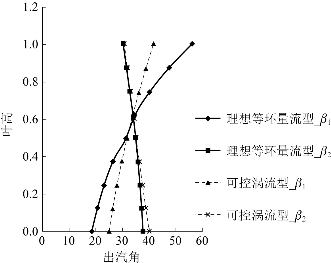

对第十级叶栅分别采用理想等环量流型、可控涡流型(为计算简便,取(cur)1线性分布)进行二维热力计算,1-1截面环量分布、叶栅出汽角、反动度对比如图5-14~图5-17所示。

(1)静、动叶栅出口环量。

在这里,对理想等环量流型、可控涡流型均做了动叶栅出口环量(cur)2=0的假设,两者静叶栅出口环量的分布如图5-14所示。在可控涡流型中,(cur)1随叶高的增大而增大,能充分利用圆周速度大的区域的做功能力,提高了顶部负荷分配比例,有利于增加级的负荷。但应特别注意环量的径向梯度不宜太大,以免引起大的流动损失及效率损失。

图5-14 静叶栅出口环量的分布

(2)叶栅进出汽角。(https://www.daowen.com)

静叶绝对出汽角受叶片扭曲方式的影响很大,静叶绝对出汽角反映了叶栅中汽流的偏转程度,一定程度上决定了级的做功能力和通流能力,是叶栅气动性能的重要参数之一。汽流偏转程度的改变尽管不直接影响损失,但能够改变汽流对动叶的攻角。在这里,对理想等环量流型、可控涡流型均做了汽流轴向排出(即动叶栅绝对出汽角α2=90°)的假设,其静叶栅绝对出汽角α1沿叶高的分布如图5-15所示,静、动叶栅相对出汽角沿叶高的分布如图5-16所示。可以看出,可控涡流型与理想等环量流型相比,静叶栅绝对出汽角α1沿叶高方向的增量甚微,动叶栅出口相对出汽角β2在50%叶高以下有所增大,这有利于在级间隙中形成反曲率流线,从而使叶栅根部通过更大的流量,这就是可控涡流型的思想。

图5-15 静叶栅绝对出汽角沿叶高的分布

图5-16 静、动叶栅相对进出汽角沿叶高的分布

(3)反动度。

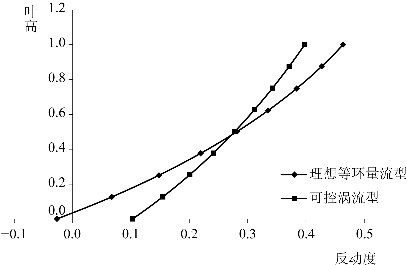

级的反动度是动叶理想比焓降与级的滞止理想比焓降的比值,是衡量蒸汽在动叶栅中膨胀程度的一个标志。反动度沿叶高的分布如图5-17所示,可以看出,理想等环量流型的反动度沿径向的梯度较大,根部反动度更是出现了负值,这会带来严重的二次流损失。采用可控涡流型后,在提高根部反动度的同时,也降低了顶部反动度,会使静叶根部压力增大,顶部压力降低,从而减小根部的二次流损失和顶部的漏汽损失,改善级的通流条件,提高级内效率。

图5-17 反动度沿叶高的分布

(4)可控涡流型的应用限制。

与理想等环量流型相比,可控涡流型可以更加灵活地选取环量分布形式,从而方便地调整负荷分配以达到最佳;可以使静叶绝对出汽角沿叶高方向呈反向扭曲分布,在级间隙中形成反曲率流线,改善级的通流条件;可以有效地降低根部反动度,提高顶部反动度,减小根部的二次流损失和顶部的漏汽损失。但是,文献[11]指出,当采用可控涡流型时,即使动叶栅出口绝对速度的方向与轴向偏离不大,相对于理想等环量流型,汽流掺混损失与积分余速损失仍有较大的增大,特别是对于多级汽轮机,不均匀性的逐级积累将更加严重。因此,可控涡流型仅在汽轮机的末级和次末级上应用较多。

3)不同环量分布形式的可控涡流型

由前可知,可控涡的特征方程为2π(cur)1=k(r)Γ,其中Γ是设计工况下的环量,k(r)是与叶高r对应的环量分布系数,可用二次多项式表示为k(r)=Ar2+Br+C,因此可以通过选定不同的A、B、C值确定不同的环量分布形式。如图5-18(a)所示,在保证叶根、叶顶的环量值相同的情况下,设置三种不同的环量分布形式,其中方案1中环量为r的二次凸曲线,即A<0;方案2中环量与叶高成线性分布,即A=0;方案3中环量为r的二次凹曲线,即A>0。由图5-18可以看出:在(cur)2=0的假设条件下,方案1的整体速度矩最大,做功能力最强;方案3的根部区域平均反动度最大,顶部区域平均反动度最小,对于减小根部二次流损失和顶部的漏汽损失最为有利。因此,在可控涡流型设计中,推荐采用A>0二次凹曲线。

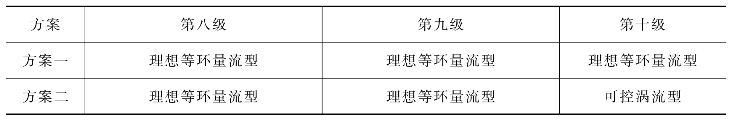

4)确定本设计任务采用的环量分布形式

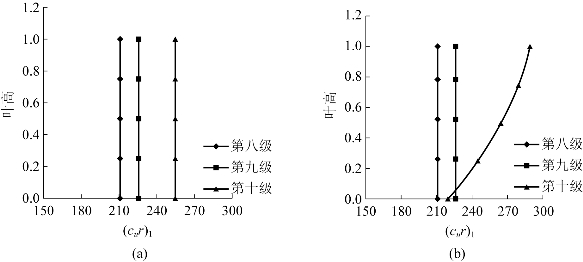

在本设计任务三个压力级的气动设计中,对于径高比不是太小的第八级、第九级采用理想等环量流型设计。第十级的径高比只有5.7,属于典型的长叶片,且为整个汽轮机组的倒数第三级,不均匀性的逐级积累影响有限,可以尝试使用可控涡流型进行设计。因此,制订了两套环量分布给定方案,如表5-20所示,所给定的环量分布形式如图5-19(a)(b)所示。

图5-18 不同环量分布形式的可控涡流型

(a)环量分布形式;(b)反动度

表5-20 环量分布给定方案

图5-19 环量分布形式

(a)方案一;(b)方案二

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。