1.一维经验和二维半经验设计方法

20世纪40年代至50年代末,由于受计算能力的限制,当时的设计往往是以一维流量连续性方程、欧拉方程和简单径向平衡方程为主要的物理模型,再配合由实验获得的大量经验关系进行的。所谓一维设计,就是以叶片平均直径处的参数来计算,不考虑汽流参数沿叶高和周向的变化;其中,简单径向平衡法是基于汽流做轴对称的圆柱面流动(忽略汽流参数沿周向的变化)的假设,由于其考虑了汽流参数沿叶高的变化,故属于二维半经验设计范畴。尽管这种设计方法非常粗糙,但是直到今天,一维设计仍然是现代气动设计体系的基础。

2.准三维设计方法

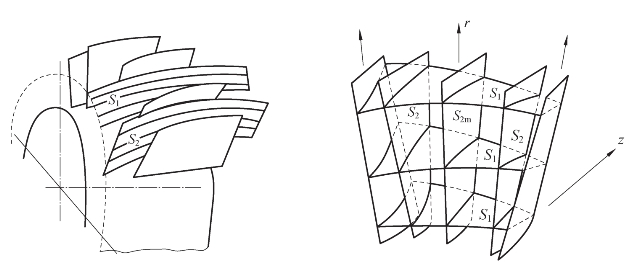

1952年,为了简化三元流动的求解,吴仲华院士提出了S1、S2流面理论,即把三元流场分解为两个流面上的二元流动。通过两类流面相互迭代来求解叶轮机械内部的复杂三维流场,这就是准三维设计方法的理论基础。

S1流面,即跨叶片面,它与某轴截面z=const的交线是一个圆环,由此圆环向前后延伸的流线的总和就构成了S1流面;S2流面,即子午面,它与某轴截面z=const的交线基本上是一条径向线,由此线向前后延伸的流线的总和就构成了S2流面。当不考虑黏性时,叶片表面就是一个S1流面;而S1流面应该与内外壁面一致,是一个旋成面,如图5-2所示。在两个叶片之间,有一个S2流面将两个叶片流道中的流量进行等分,此流面被称为中心S2流面,用符号S2m表示。已知流片形状和厚度求解汽流参数分布方程组的是正问题;给定汽流参数,求解与之相适应的流片形状(厚度分布已知)方程组的是反问题。

在N-S方程数值求解(全三维设计)实现之前,两类流面相互迭代是求解叶轮机械内部三维流场的唯一途径;即便利用全三维设计方法可以更完美地求解正问题,但在反问题设计中,准三维设计方法依然占据着不可取代的地位。此外,两类相对流面理论与物理过程接近,有长期积累的实验数据库,且从认识上易被接受,因此准三维设计方法在今天仍被广泛应用。

(www.daowen.com)

(www.daowen.com)

图5-2 S1、S2流面示意图

在求解叶轮机械三元无黏流场中,准正交面法应用较广,其原理是:在每个准正交面上沿S1、S2流面交线两个方向求解速度梯度方程,通过整个准正交面上的流量校核、反插等分流量点,在一次迭代中将若干个S1、S2流面流动问题同时迭代求解。

3.全三维设计方法

20世纪80年代中期以来,随着计算机软硬件性能的快速提高和计算流体力学的不断成熟,三维黏性流场的求解成为可能,叶轮机械气动设计方法进入了全三维时代。经过大量的实验测试和长年的经验积累,CFD软件的准确性逐渐被行业专家所认可,加之其具有使用简单、通用性好等优点,应用越来越广泛。尽管目前叶轮机械三维黏性流场求解已有一定程度的发展,但是在实际使用中全三维设计也有局限性。因为从本质上讲,全三维设计解决的是叶轮机械气动设计中的正问题,是对反问题设计结果的鉴别与校核,也就是说,仅仅依靠全三维设计无法从无到有地“创造”叶片。原始叶型的设计尚依赖于传统的准三维设计,而准三维设计的基础是基元级设计(一维/二维设计)。因此,当今叶轮机械气动设计体系应该是由一维/二维、准三维、全三维所有阶段的设计准则和计算程序组成的完整的设计系统;准三维设计(反问题)与全三维设计(正问题)需要“反-正-反”不断交替进行,直到设计出的叶片的性能满足要求为止。

4.准四维/四维设计概念

在叶轮机械中,动叶和静叶交错排列,流动具有很强的非定常性。全三维设计方法以定常理论为基础,仅以空间为概念,无法反映存在于叶轮机械内部动静叶之间的相互干扰。引入时间概念,提出叶轮机械时均(准四维)和非定常(四维)气动设计概念,这是提出所谓全四维设计概念的出发点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。