1.轴封系统

汽轮机前后轴封加上与之相连的管道及附属设备,称为汽轮机的轴封系统。应在确定汽封结构的情况下选择合理的轴封系统,恰当地安排齿数,合理地选择轴封各段腔室的压力,尽量简化系统,减少漏汽量,并设法回收漏汽以提高机组效率。常用的轴封系统有闭式与开式两种。

闭式系统虽然较为复杂,但漏汽封闭在系统中,有利于安全、经济运行。其特点如下。

(1)回收泄漏蒸汽。高中压汽缸中漏出的蒸汽与相当压力的回热抽汽接通,其热量可用于加热给水。

(2)设有均压箱向汽封供汽。由压力调整器维持送汽腔室的压力恒为0.101~0.127 MPa;

(3)设有真空腔室。真空腔室的压力为9.5 kPa,靠汽封系统中轴封冷却器维持,用以防止高温蒸汽漏入轴承或外界空气漏入汽缸。漏入真空母管的漏汽和空气,被回收到轴封冷却器加热给水,如附图4-3所示。

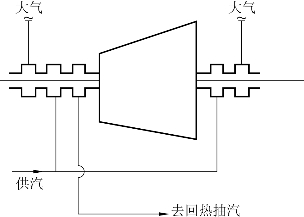

开式系统用于小机组,系统简单,不设抽汽设备,通常用冒汽管把轴封漏汽排入机房,如图3-23所示。

2.轴封漏汽量计算

计算轴封漏汽量的方法很多,常采用下述方法:

(1)判别轴封末齿中漏汽流动状态的公式为

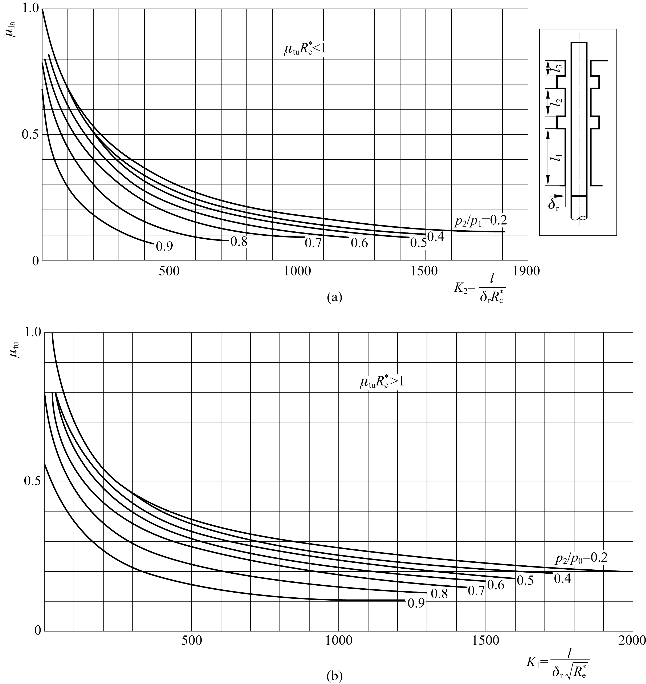

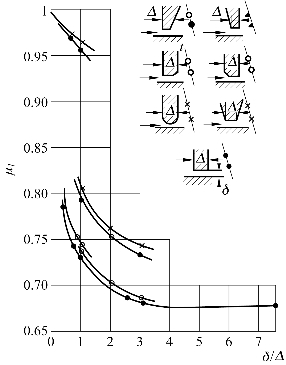

图3-22 阀杆漏汽流量系数曲线

(a)层流流量系数曲线;(b)紊流流量系数曲线

图3-23 开式轴封系统

式中:zl为轴封段汽封齿数。(www.daowen.com)

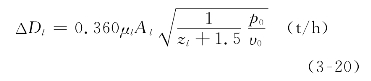

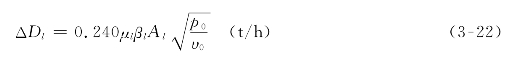

(2)计算漏汽量ΔDl 当![]() 时,轴封末齿中汽流速度已达到临界速度,应用下式计算轴封漏汽量:

时,轴封末齿中汽流速度已达到临界速度,应用下式计算轴封漏汽量:

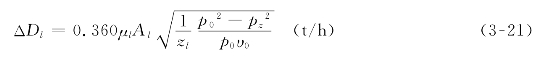

当![]() 时,汽流在汽封中为亚声速流动,可用下式计算轴封漏汽量:

时,汽流在汽封中为亚声速流动,可用下式计算轴封漏汽量:

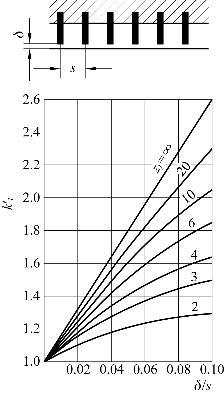

式中:p0、pz为轴封段前后汽室压力,MPa;υ0为轴封段前蒸汽比容,m3/kg;Al为轴封段的间隙面积;μl=πdlδl,dl为该段轴封直径,δl为该段轴封径向间隙,一般取δl=0.03~0.04 cm,刚性转子间隙还可小,计算时考虑汽轮机长期运行间隙会加大,一般取名义间隙的1.5~2倍,cm2;μl为轴封漏汽流量系数,与轴封齿形结构有关,不同结构齿形的流量系数如图3-24所示,不过设计时通常取μl=1,当采用平齿轴封时,上两式的计算结果还需乘以修正系数k'l,k'l可查图3-25得到。

图3-24 齿形轴封的流量系数

图3-25 平齿轴封的修正系数

某些汽轮机制造厂采用下式计算轴封漏汽量:

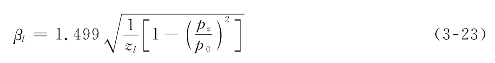

式中:βl为轴封中漏汽量与同一初参数下临界漏汽量之比,βl=ΔDl/(ΔDl)cr。其值可查图3-26得出,βl也可用下面公式进行计算:

当末齿未达到临界状态时,

当末齿达到临界状态时,

附表4-6为国产N50-8.82/535型汽轮机在设计工况下的轴封漏汽量计算数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。