由上可知,通流部分的变化曲线主要取决于第一级和最末一级的几何尺寸,为了保证通流部分平滑过渡,在设计时首先需要估计这两级的平均直径,再根据这两级的平均直径拟合出全机通流部分的变化规律,并估计全机级数,初步给出各级比焓降,最后再进行各级详细计算。

压力级中比焓降分配的主要依据是各级要有合适的速度比xa,同时使通道形状光滑变化以达到较高的内效率,所以首先要选择合适的各级直径。各级直径的选择既要考虑通道的光滑性,还要考虑其通用性。其中第一压力级平均直径影响最大。

1.第一压力级平均直径的估算

第一压力级的平均直径可以根据调节级和末级的平均直径适当估算。由于调节级的部分进汽度在工况变动时是变化的,与第一压力级的进汽度不同,因此两级直径是不相同的,一般两级平均直径之差不小于50~100 mm。对单缸汽轮机来说,首末两级平均直径之比不小于0.46~0.6。所以当末级为通用叶型级时,第一压力级的平均直径就可根据末级直径估取。

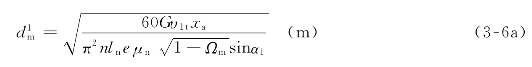

第一压力级的平均直径可按下式估算:

上式可根据喷嘴的流量方程、速度与速度比关系推导得出。

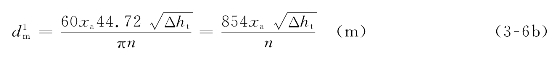

用下面简化公式也可进行第一压力级平均直径的估算:

或

![]() (https://www.daowen.com)

(https://www.daowen.com)

式中:G为通过第一压力级的蒸汽流量,kg/s;n为汽轮机转速,r/min;Δht为级理想比焓降,可先假设Δht≈50 kJ/kg;xa为第一压力级速度比;ln为第一压力级喷嘴高度,估取时ln>0.012~0.02 m;Ωm为第一压力级平均反动度;μn为喷嘴流量系数,对于过热区通常取μn=0.97;e为第一压力级部分进汽度,尽量使e=1,需与叶高ln相应估取;α1为第一压力级喷嘴出口角;υ1t为第一压力级喷嘴出口汽流理想比容,m3/kg。

2.凝汽式汽轮机末级直径的估算

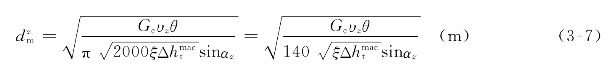

当末级不为通用级时,最后一级的平均直径可用下式估算:

式中:Gc为通过末级的蒸汽流量,kg/s;αz为末级动叶出口角,一般取αz≈90°;ξ为末级余速损失系数![]() ,一般ξ=0.015~0.025,也可以在25~42 kJ/kg间估取;υz为末级动叶排汽比容,m3/kg;θ为末级径高比,

,一般ξ=0.015~0.025,也可以在25~42 kJ/kg间估取;υz为末级动叶排汽比容,m3/kg;θ为末级径高比,![]() ,对于小功率汽轮机尽量使θ≥8~12,以避免采用扭叶片,大容量汽轮机可取较小值,但一般θ>2.5~3。

,对于小功率汽轮机尽量使θ≥8~12,以避免采用扭叶片,大容量汽轮机可取较小值,但一般θ>2.5~3。

3.确定压力级平均直径的变化

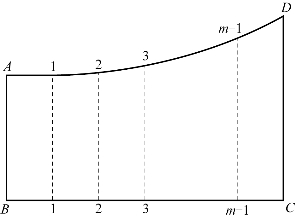

根据前述的蒸汽通道形状,确定压力级平均直径的变化规律。通常采用作图法,现介绍如下(见图3-17):

在横坐标上任取长度为a的线段BC(一般a=25 cm),用以表示第一压力级至末级动叶中心之轴向距离,在BC两端分别按比例画出第一压力级与末级的平均直径值,如图3-17中的AB与CD(一般![]() )。根据所选择的通道形状,用光滑曲线将A、D两点连接起来,AD曲线即为压力级各级直径的变化规律。

)。根据所选择的通道形状,用光滑曲线将A、D两点连接起来,AD曲线即为压力级各级直径的变化规律。

图3-17 压力级平均直径变化规律

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。