电站用汽轮机的配汽方式又称调节方式,与机组的运行要求密切相关。通常有喷嘴配汽、节流配汽、变压配汽及旁通配汽四种方式。旁通配汽通常与节流配汽或喷嘴配汽联合使用。

节流配汽通常只在国产辅助性小功率汽轮机中采用。国产大功率带基本负荷的汽轮机在低负荷运行时也有采用节流配汽方式的,如125 MW汽轮机在负荷高于两调节阀全开负荷时,采用喷嘴配汽,第三、四调节阀顺序开启;当汽轮机负荷低于两调节阀全开负荷时,采用节流配汽,第一、二调节阀同时关闭与开启。

变压配汽仅用于单元机组,其经济性取决于新汽参数的高低,初参数越高变压配汽的优越性越显著。分析计算表明,初压在12.3 MPa以下的汽轮机采用变压配汽并无好处,只有亚临界或超临界参数汽轮机采用变压配汽才显示出优越性。如引进美国技术的国产N300-16.66/537/537亚临界、一次中间再热、反动凝汽式汽轮机的配汽方式为:在头20年中机组承担基本负荷,采用喷嘴配汽;第二个20年中机组带尖峰负荷,负荷大于85%额定负荷时采用喷嘴配汽,负荷在18%~85%额定负荷时采用变压配汽,负荷低于18%额定负荷时保持初压为4.1 MPa的喷嘴配汽。

喷嘴配汽是大多数国产汽轮机所采用的配汽方式。采用喷嘴配汽的汽轮机,其蒸汽流量的改变主要是通过改变第一级喷嘴的工作面积来实现的,所以该机的第一级又称调节级。调节级各喷嘴组的通道面积及通过其内的蒸汽流量不一定相同。调节级形式与参数的选择在热力设计中是相当重要的,与汽轮机的容量大小、运行方式等因素有关。

1.调节级选型

目前常用的调节级有单列级与双列级两种,主要根据设计工况下调节级理想比焓降的大小来决定其形式。两种调节级的主要特点如下。

(1)承担的理想比焓降 双列级能承担较大的理想比焓降,一般为160~500 kJ/kg;单列调节级能承担的理想比焓降较小,一般为70~125 kJ/kg。

(2)级内效率 双列级的级内效率及其整机效率较低,在工况变动时其级内效率变化较单列级小;单列调节级在设计工况下级内效率较高,但在工况变动时级内效率变化较大。

(3)结构特点 采用单列调节级的汽轮机级数较多,投资费用较大;采用双列调节级的汽轮机级数较少,结构紧凑,因为其调节级后的蒸汽压力与温度下降较多,所以除调节汽室及喷嘴组等部件需采用较好的材料外,汽缸与转子的材料等级可适当降低,从而降低机组造价,提高机组运行的可靠性。

由此可知,对于参数不高、在电网中承担尖峰负荷的中、小型汽轮机,宜采用双列调节级,如国产100 MW以下的汽轮机绝大多数采用双列调节级;对于高参数、大容量、在电网中承担基本负荷的汽轮机,如国产中间再热汽轮机组,宜采用单列调节级。

2.调节级参数的选择

1)理想比焓降的选择

现代汽轮机大多数采用喷嘴配汽,影响其经济性的主要因素之一是调节级理想比焓降值的大小。在选择调节级理想比焓降值时,应充分考虑该机组在变工况下的工作条件,正确地选择调节级的尺寸和形式,使它能保证在给定的蒸汽参数和功率的各个持久工况下,具有较高的经济性。调节级比焓降的大小也涉及强度和结构方面的问题,若采用较大比焓降的调节级,则需要考虑调节级强度的问题。确定调节级理想比焓降是汽轮机初步设计的主要任务之一。

调节级形式的选择,即采用单列级还是复速级,须根据机组承担的负荷情况而定。单列级在设计工况下有较高的效率,但能承担的理想比焓降较小,机组投资费用较大,因此大容量机组及带基本负荷的机组采用单列级作为调节级。复速级能承担的理想比焓降较大,在变工况下其效率变化较小,可减小机组级数、转子长度和尺寸,使结构简化;还可降低调节汽室压力和温度,减少轴封漏汽。

调节级理想比焓降的选择:

复速级一般在195~300 kJ/kg之间,当功率较大时可选用较小值;

单列级一般在80~130 kJ/kg之间。

除此之外还要求最大工况下调节汽室的最高温度符合材料要求,对于套装叶轮,不超过350℃,对于整锻转子,不超过530℃。(www.daowen.com)

选择设计工况下调节级理想比焓降时,还需考虑工况变动后的一些因素,如第一组调节阀全开时调节级叶片的强度。此外,为了保证一定的给水温度,调节级后压力至第一级回热抽汽压力之间的比焓降在保证压力级平均直径平滑变化的条件下,应能分为整数级。当第一级抽汽位于调节级后时,调节级级后压力需根据给水温度选取。

2)调节级速度比xa=u/ca的选择

为了保证调节级的级内效率,应该选取适当的速度比,它与所选择的调节级形式有关。通常单列调节级速度比选择的范围为xa=0.35~0.44,双列调节级速度比选择的范围为xa=0.22~0.28。低的反动度和小的部分进汽度对应较低的速度比。

3)调节级反动度的选择

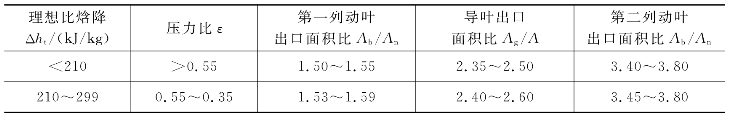

为提高调节级的级内效率,一般调节级都带有一定的反动度。由于调节级大都采用部分进汽,为了减少漏汽损失,反动度不宜选得过大。双列调节级各列叶栅反动度之和Ωm(Ωm=Ωb+Ωg+Ω'b)一般不超过13%~20%,并在级内采用严密的顶部和轴向汽封,尽量减小漏汽量;当压力比ε<0.4时,Ωm可在0.14~0.25范围内选取;根部反动度为0%~5%。反动度在各列叶栅中的分配以各列叶栅通道光滑变化为原则。反动度的大小由调节级各列叶栅的出口面积保证。表3-16所示为经过试验证明的具有较高级内效率的双列级各列叶栅的出口面积比。

表3-16 双列级各列叶栅面积比范围

4)调节级平均直径的选择

由于调节级承担了较大的比焓降,根据最佳速度比的要求,其平均直径一般要高于普通压力级。选择调节级平均直径时通常也要考虑制造工艺、调节级叶片的高度及第一压力级的平均直径。调节级平均直径一般在下列范围内选取:中低压汽轮机(套装叶轮)取dm=1000~1200 mm;高压汽轮机(整锻转子)取dm=900~1100 mm;单列调节级为选取较大理想比焓降可取平均直径的上限值。

5)调节级叶型组合及其性能

调节级的叶型,尤其是双列调节级的叶型,通常是成组配套选择使用的。除了根据实际情况选择匹配的叶型外,喷嘴与动叶汽流出口角α1和β2对做功能力、通流能力和叶栅效率都有重要的影响,因此选择合适的角度大小也十分必要。

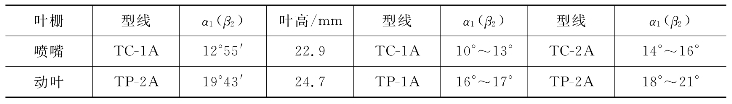

国产汽轮机调节级最常用的叶型组合为苏字叶型,在中小型汽轮机的双列调节级中,也曾用过西字叶型与捷字叶型组合。表2-3所示为常用的苏字双列调节级叶型特性数据。附表3-9和附表3-10分别为部分国产汽轮机单列与双列调节级主要数据。

在生产中广泛采用的单列调节级型线组合如表3-17所示。

表3-17 单列调节级型线组合

在生产中广泛采用,并具有较高效率的双列调节级型线组合如表2-3所示,一般Δht=210~280 kJ/kg,dm=1150 mm。

调节级的计算过程可参见2.3节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。