汽轮机热力设计的基本参数就是热力设计的原始数据,除用户提出的要求外,应按照电力部门明确规定的系列规范选取。对既未形成系列规范、用户又未提出要求的参数,需要进行技术经济比较后选择最佳方案予以确定。

1.汽轮机容量

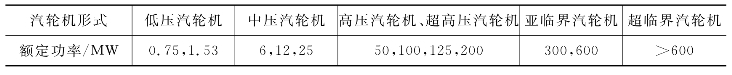

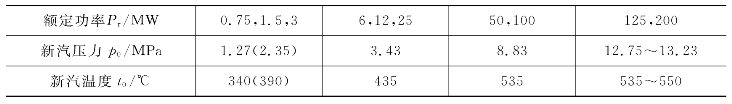

汽轮机的容量通常是指汽轮机的额定功率,也称铭牌功率。国产发电用汽轮机容量系列如表3-1所示。

表3-1 国产发电用汽轮机容量系列

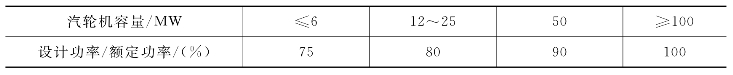

汽轮机设计时所依据的功率称为设计功率Pe,又称经济功率,在此条件下机组往往具有最高的热经济性。设计功率大小根据机组本身容量大小及运行时所承担负荷的变化情况而定,对高参数、大容量、承担基本负荷的机组,由于汽轮机经常在额定功率或接近额定功率下运行,可使设计功率等于额定功率;对于负荷变化范围较大的中小功率机组及承担调峰负荷的机组,它们在额定负荷下的全年运行小时数不多,设计功率可选得低些,一般为额定功率的75%~90%,从而使汽轮机的尺寸(包括辅助设备)、重量、成本得到降低,而全年的平均运行经济性却可提高。同样道理,调峰机组的设计功率可以稍低一些。表3-2给出了国产汽轮机的设计功率与额定功率之比率。

表3-2 不同容量国产汽轮机的设计功率与额定功率之比率

为了保证汽轮机在初参数下降或背压升高时仍能发出额定功率,在设计调节阀和喷嘴组进汽能力及结构强度时,需要考虑适当的余量。因此,在正常参数及初参数提高或背压降低时,汽轮机发出的功率可能大于额定值,此功率称为最大功率。一般中、低压汽轮机可增大出力20%~30%,甚至更大些,高压以上汽轮机可增大出力10%~20%或者小一些,视汽轮机的具体条件分析确定。

2.汽轮机转速

汽轮机的转速不同会影响圆周速度的大小,一方面会改变最佳的级焓降利用水平,另一方面对叶片离心力的影响也非常明显,限制了最大叶片高度。在蒸汽参数和机组容量相同的条件下,提高汽轮机转速具有以下好处。

(1)当级的平均直径相同时,可增大每级的理想焓降(正比于转速平方),减少汽轮机的级数;或者,当汽轮机级数不变时,可减小每级的直径(反比于转速),使汽轮机的尺寸、重量均有所减小,成本降低。某老式50 MW机型转速由1500 r/min改为3000 r/min后,转子质量由32.9 t降为6.5 t,总质量由240 t下降为161 t,级数由40级下降为12级,全长由12 m降为7.38 m,叶片数由12716个减少为1888个。

(2)转速提高使级的直径降低后,相同容积流量下喷嘴和动叶的高度增大,使叶栅的端部损失及级内各间隙的漏汽损失相对减小,提高了汽轮机的内效率,这一点当机组功率较小时表现得比较突出。因此小功率发电用汽轮机常常采用比3000 r/min更高的转速,经齿轮减速后再和发电机相连,但是这样会增加齿轮箱的摩擦功耗及加工制造和安装、运维方面的难度和复杂性。国产发电用汽轮机,在功率小于6 MW后,才考虑采用比3000 r/min更高的转速。

电站用汽轮机的转速是由电网频率决定的。我国电网频率为50 Hz,故我国生产的大、中容量直联式汽轮机均采用3000 r/min的高转速。在材料强度允许的条件下,由于降低转速可以采用更大叶片高度,使汽轮机通流部分的尺寸增大,因此对于功率很大的发电用汽轮机,特别是核电站汽轮机,可以采用1500 r/min的半转速。

对其他驱动高速回转机械用的工业汽轮机,即使功率达到了数万千瓦等级,仍力争把汽轮机转速设计为高于3000 r/min,并与被驱动机械直接相连,这样不仅省去了中间齿轮箱,而且可使汽轮机和被驱动机械都设计得既紧凑、轻巧,又有较高效率。

3.进汽参数

1)新汽参数

汽轮机的新汽参数是指主汽门前的蒸汽压力和蒸汽温度,通常又称初压、初温。

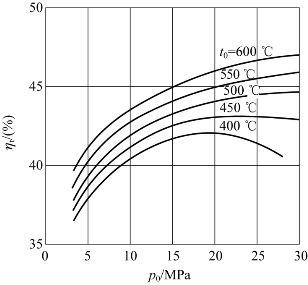

在实际汽轮机中,提高初温后,由于蒸汽比热容增加和排汽湿度减小,汽轮机的相对内效率有所提高,从而进一步提高了汽轮机的热经济性,参见图3-2。初温主要受耐热钢性能的限制,提高初温会使汽轮机成本和运行维护的难度增加。

图3-2 蒸汽初参数对理想(朗肯)循环热效率的影响(背压5 kPa)

对于初压,由于进汽比热容减小和排汽湿度增加,汽轮机的相对内效率有所降低。在一定的初温下,初压的提高程度主要受汽轮机末级容许湿度(不大于12%~14%)的限制,大功率汽轮机采用中间再热方式,有利于蒸汽初压的提高。

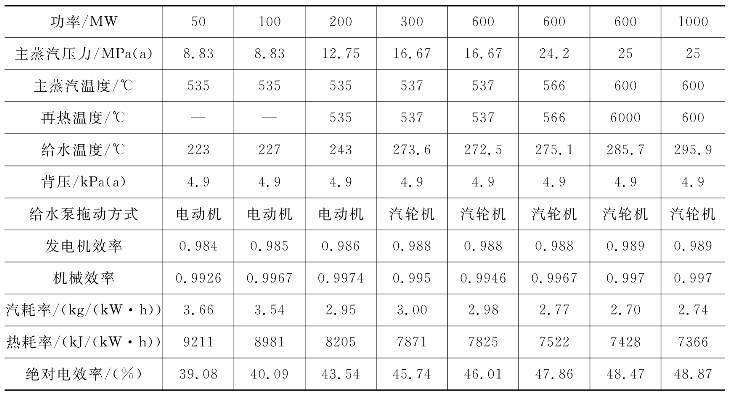

针对汽轮机的蒸汽参数,各国制定了压力和温度相匹配的标准系列,按机组容量的大小,在比较技术经济性的基础上予以选定。我国不同参数和容量等级的实际汽轮机的绝对电效率及热耗水平如表3-3和表3-4所示,更多的数据可参见附表3-2、附表3-3。

表3-3 国内不同容量等级汽轮机主要参数和效率

表3-4 国产中、小发电用汽轮机蒸汽参数

2)再热蒸汽参数

再热蒸汽参数包括再热温度和再热压力。再热温度是指蒸汽经中间再热后在汽轮机中压缸阀门前的温度。一般选取再热温度与新汽温度相等或接近。(www.daowen.com)

再热压力一般指中间再热汽轮机高压缸的排汽压力。在初、终参数及再热温度一定的条件下,存在一个最有利的再热压力值。通常当再热温度等于新汽温度时,一次再热循环最有利的再热压力为初压的18%~26%。当高压缸在再热前有一个回热抽汽点时,再热压力取低值(18%~22%),反之取高值(22%~26%)。合理的中间再热压力还应考虑汽轮机结构、中间再热管道的布置、汽轮机最终排汽温度、回热抽汽压力及高中压功率分配、有关设备的材料消耗和投资费用等因素,在最佳值附近选择。

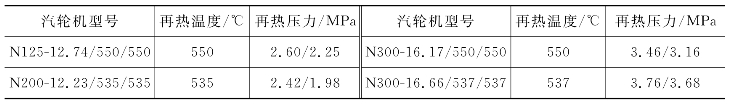

我国目前已投运的具有一次中间再热汽轮机的再热参数如表3-5所示。

表3-5 部分国产汽轮机再热参数

根据国内外超超临界机组发展趋势,再热参数仍将进一步提高,当新蒸汽温度达到650~720℃、压力超过25 MPa时,可以采用二次再热。燃煤机组采用二次再热可以在相同初参数(压力、温度)下,使热经济性相对一次再热机组提高2%左右。

对于二次中间再热,第一次最佳中间再热压力为蒸汽初压的25%~30%,第二次最佳中间再热压力为第一次中间再热压力的25%~30%,即蒸汽初压的6%~9%。

随着二次再热的采用,电厂热力系统越来越复杂,一、二次最佳再热压力也需要考虑众多因素进行综合优化选择,有如下建议。

(1)在主蒸汽压力为25~35 MPa、主蒸汽温度为600~630℃的范围下,当超高压缸排汽为第一级抽汽时,优化的压力取值范围为:p1/p0为0.5~0.55,p2/p1为0.25~0.3。

(2)当超高压缸存在抽汽时,最佳再热压力分配为:p1/p0为0.29~0.31,较一次最佳再热压力取值范围稍高;p2/p1为0.15~0.17,较一次最佳再热压力取值范围稍低。

4.排汽压力

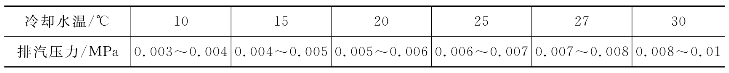

凝汽式汽轮机的排汽压力需综合考虑汽轮机运行地点的气候条件、供水方式、末级叶片尺寸和凝汽器造价等因素,经过全面的技术经济比较后确定。我国电站凝汽式汽轮机常用的排汽压力和冷却水温如表3-6所示。

表3-6 国产凝汽式汽轮机常用的排汽压力与冷却水温

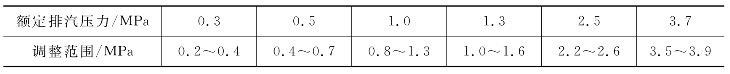

背压式汽轮机的排汽压力主要根据用户要求并结合产品系列确定,目前我国背压式汽轮机常用的排汽压力即背压如表3-7所示。

表3-7 背压式汽轮机常用排汽压力

5.调节抽汽式汽轮机的抽汽压力

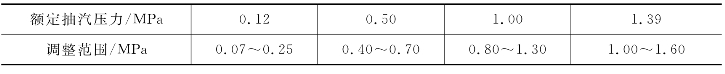

调节抽汽式汽轮机除了能满足供电需求外,其抽汽还能满足生产和生活的用热需要。调节抽汽式汽轮机的抽汽量往往是由热用户的需要决定的。其抽汽压力一般要综合用户要求和产品系列规范合理确定。表3-8列出了国产调节抽汽式汽轮机常用的抽汽压力。

表3-8 国产调节抽汽式汽轮机常用的抽汽压力

6.给水温度与回热级数

大型汽轮机采用回热抽汽加热锅炉给水,这是提高循环热效率的一个有效措施(对初参数为9 MPa/500℃、背压为4 kPa的蒸汽动力循环,采用给水回热循环后,热效率相对纯冷凝式循环的提高约12%)。而且采用回热抽汽后,进汽量可适量增加,末级流量减小,对改善汽轮机内效率、提高汽轮机功率非常有利。新参数越高,给水温度最佳值越高,对应的最佳回热级数也越多。当给水温度和回热级数一定时,级间加热量(给水焓升)存在着一个最佳分配,使循环热效率达到最大。常用的给水焓升分配方法有等焓升分配和几何级数分配两种。

由于各加热器给水出口温度主要取决于各级抽汽的压力,因此在实际的给水回热系统中,各加热器的给水焓升分配必须根据汽轮机通流部分的分级情况进行,一般不可能完全符合理论上的最佳分配原则,但是理论计算表明,在10%~20%的范围内偏离等焓分配原则对循环热效率的影响很小。

对于非再热机组,给水回热系统多采用近似于等焓升(温升)的分配原则,高压加热器的平均温升比低压加热器的略大一些。对于除氧器,为了获得较好的除氧效果,温升要小一些,当采用定压除氧运行方式(即除氧器内的压力在机组负荷变化时保持不变)时,则温升要更小一些,以保证机组在低负荷时的除氧效果。

对于中间再热机组,由于中间再热后抽汽过热度提高,适当增加再热前的回热抽汽量对提高循环热经济性是有利的。为此,常使某一级加热器的回热抽汽来自再热冷端(进入再热器之前),并使这一级加热器给水焓升为下一级(再热后的一级)加热器给水焓升的1.5~1.8倍。再热后各级给水焓升的分配原则与非再热机组的相同,至于再热冷端抽汽之前是否再放置一级回热抽汽和该级加热器的具体给水焓升,需结合中间再热压力和给水温度进行技术经济性比较后确定。一些制造厂还把蒸汽压力最低的那个加热器的给水焓升取得稍大些,这主要是考虑到等焓升分配原则使这一级的抽汽压力太低,抽汽的容积流量太大,有时难以把蒸汽从汽轮机的级中抽出;而且,当机组负荷降低时,该级加热器的焓升还要减小。

工程实际中,给水焓升分配方案归结为抽汽口的布置,还要受结构和强度的约束,可供选择的方案不多。

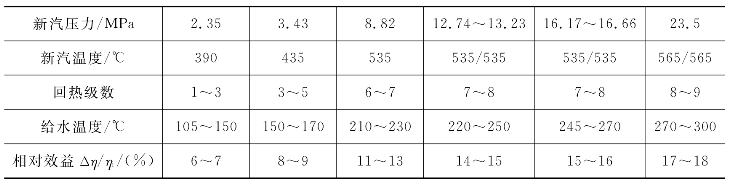

回热循环中的回热抽汽级数与给水温度需根据循环的热经济性和装置的技术经济性进行综合分析比较后确定。通常给水温度选为蒸汽初压下饱和温度的65%~75%较为经济。表3-9所示为不同回热级数和给水温度下循环热效率的增益。

表3-9 不同回热级数和给水温度下循环热效率的增益

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。