进行汽轮机级的热力设计计算时,一般给定进汽流量、进汽温度、进汽压力、排汽压力。若进汽速度较高,则设计中不可忽略蒸汽动能(进汽初始速度),应采用滞止压力和滞止温度。

根据这些参数,使用蒸汽焓熵关系数据可得到整级的理想比焓降值,在选定汽轮机转速、级的平均直径和反动度(级类型)后,则可确定喷嘴和动叶内的焓降,然后据此分别进行喷嘴和动叶的蒸汽参数和尺寸设计计算。

在一定速度比和转速下,平均直径大意味着可以利用的焓降大,因此一般依据给定的焓降水平在经验的基础上预先设定平均直径(这一点在调节级设计中比较重要),对于转速未确定的机型,应该统筹考虑转速的影响。或者根据反动度依据经验选择合适的速度比(一般选择若干个速度比进行不同方案比较),通过速度比和转速计算圆周速度及平均直径。

一般单列级的热力计算大致过程如下:

(1)根据焓降水平和经验估计叶栅根径、转速。

(2)根据喷嘴压力比选择喷嘴型线,依据强度选择叶片宽度Bn,根据容积流量选择出口角α1,在叶型的气动特性曲线上查得对应的相对节距,通过叶片数zn保证叶片α1角并确定最终节距tn。这是一个反复试凑的过程。

(3)计算喷嘴出口汽流速度,并根据连续方程计算喷嘴出口面积An及叶片高度ln。

(4)根据喷嘴高度确定动叶高度lb,喷嘴和动叶的高度都应该取整作为实际高度;然后用连续方程计算动叶出口角β2;根据动静叶栅的工作条件和配对要求选定动叶型线、叶片宽度Bb,应用叶型的气动特性曲线确定叶片数zb和节距tb。

(5)校核无限长叶片的轮周效率,检查计算的正确性。

(6)计算各项能量损失,最终确定该级所能达到的级内效率和内功率。

1.通流结构主要尺寸的详细确定流程与相关公式

1)喷嘴出口汽流速度及喷嘴损失计算

喷嘴中理想比焓降:

![]()

初速动能:

![]()

式中:c0为进入喷嘴的蒸汽初速,m/s。

滞止理想比焓降:

![]()

喷嘴出口汽流理想速度:

![]()

喷嘴出口汽流实际速度:

![]()

喷嘴损失:

![]()

式中:φ为喷嘴速度系数,可通过查表得到。

2)喷嘴类型选择与出口面积计算

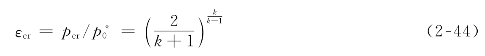

首先需要根据蒸汽性质计算临界压力比:

式中:εcr为临界压力比,仅与蒸汽性质有关,对于过热蒸汽,εcr=0.546,对于饱和蒸汽,εcr=0.577;k为气体等熵指数(或者称为绝热指数),对于过热蒸汽,k=1.3,对于湿饱和蒸汽,k=1.035+0.1x,对于干饱和蒸汽,k=1.135;![]() 为喷嘴前汽流滞止压力,MPa;pcr为喷嘴临界压力,MPa。

为喷嘴前汽流滞止压力,MPa;pcr为喷嘴临界压力,MPa。

再根据给定蒸汽参数计算喷嘴压力比:

![]()

式中:εn为喷嘴压力比;p1为喷嘴后汽流压力,MPa。

根据两个压力比的大小关系进行选择:

(1)若εn>εcr,则汽流工作于亚声速区。

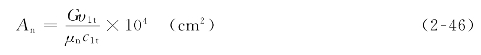

喷嘴采用渐缩喷嘴,喷嘴出口面积An为

式中:G为通过喷嘴的蒸汽流量,kg/s;υ1t为喷嘴出口汽流理想比容,m3/kg;μn为喷嘴流量系数,对于过热蒸汽,μn=0.93~0.98,对于饱和蒸汽,μn>1,一般μn≈1.02。

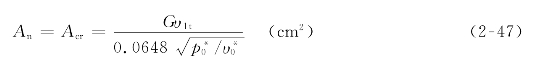

(2)若0.4<εn<εcr,则出口汽流速度大于声速。

喷嘴仍可采用渐缩喷嘴,但汽流在喷嘴出口产生偏转,喷嘴出口面积即喷嘴喉部面积通常用下式计算:

(3)若εn<0.3~0.4,则出口汽流速度大于声速。喷嘴必须采用缩放形式。由于蒸汽轮机中一般不采用,故略述。

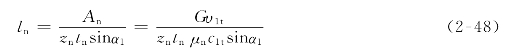

3)喷嘴出口高度

根据喷嘴压力比和蒸汽容积流量选择和计算喷嘴型线、叶片宽度Bn、弦长bn、相对节距![]() 、叶片数zn、喷嘴出口角α1,然后计算喷嘴出口叶片高度ln:

、叶片数zn、喷嘴出口角α1,然后计算喷嘴出口叶片高度ln:

或

当部分进汽度e<1时,需确定最有利叶片高度,通常采用作图法:设若干个叶片高度ln,由式(2-49)计算出相应的部分进汽度e,然后分别计算出叶高损失δhl和部分进汽损失δhe,按比例画在以ln为横坐标的图上,两条损失曲线之交点所对应的叶高即为最有利叶片高度,如图2-20所示。也可采用数学中求导的方法求得最有利叶片高度。

图2-20 最有利叶片高度图解法

4)动叶进出口速度及能量损失

动叶中理想比焓降

![]()

动叶进口角

动叶进口汽流速度

动叶进口速度动能(www.daowen.com)

动叶滞止比焓降

![]()

动叶出口汽流理想相对速度

![]()

动叶出口汽流实际相对速度

![]()

式中:ψ为动叶速度系数。

动叶出口绝对速度(即余速)的方向与大小如下:

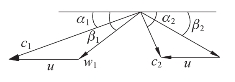

动叶进出口汽流速度也可通过速度三角形作图求出。图2-21所示为动叶进出口速度三角形。

图2-21 动叶进出口速度三角形

动叶损失

![]()

余速损失

根据余速利用和轮周效率的影响规律,如果余速利用系数较高,则级排汽角不一定要接近90°,当排汽角小于90°时,可以在一定程度上增加级的有效功。

叶高损失

![]()

单列级系数a=1.6(包括扇形损失),或a=1.2(不包括扇形损失);取l=ln。

5)动叶出口面积

动叶一般采用渐缩通道,其通道出口面积Ab的计算方法与喷嘴的相同:

或

![]()

式中:G为通过动叶的蒸汽流量,通常取喷嘴中流量值,而将叶顶漏汽作为叶顶漏汽损失予以考虑;υ2t、υ2分别为动叶后蒸汽的理想比容与实际比容,m3/kg。

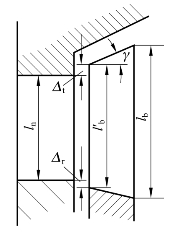

汽轮机制造厂常用式(2-63)计算动叶出口面积。

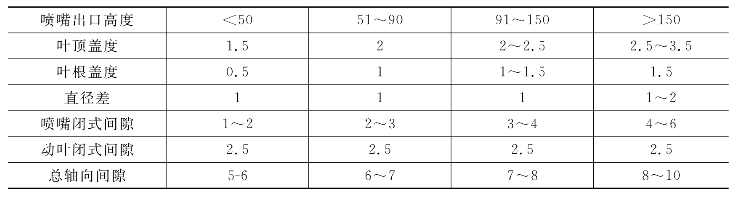

6)动叶高度lb

根据动叶压力比![]() ,选择动叶型线、叶片宽度Bb、弦长bb、相对节距

,选择动叶型线、叶片宽度Bb、弦长bb、相对节距![]() ,确定动叶个数zb和节距tb,然后选择β2就可计算出动叶高度lb:

,确定动叶个数zb和节距tb,然后选择β2就可计算出动叶高度lb:

当容积流量不大时,一般认为动叶进出口高度相等,即l'b≈lb,此时往往通过确定动叶进口高度来确定动叶出口高度,然后由上式计算出动叶出口角β2。

动叶进口高度l'b通常通过喷嘴出口高度确定,即

![]()

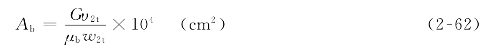

式中:Δ为动叶盖度,Δ=Δt+Δr,Δt为叶顶盖度,Δr为叶根盖度,根据经验可从表2-2所推荐的范围内选取。

表2-2 喷嘴出口高度与盖度之间的关系 (mm)

当容积流量较大时,lb较l'b大得多,只能将动叶顶部与根部设计成倾斜形的。此时要求倾斜角γ<12°~15°,如图2-22所示。

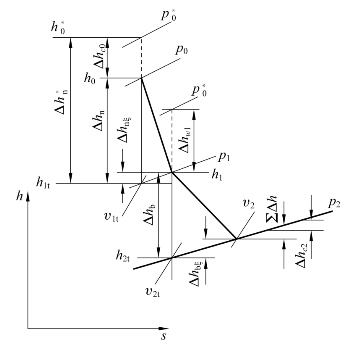

级的热力过程曲线如图2-23所示。

图2-22 级的通流部分

图2-23 级的热力过程曲线

2.几个损失系数的确定

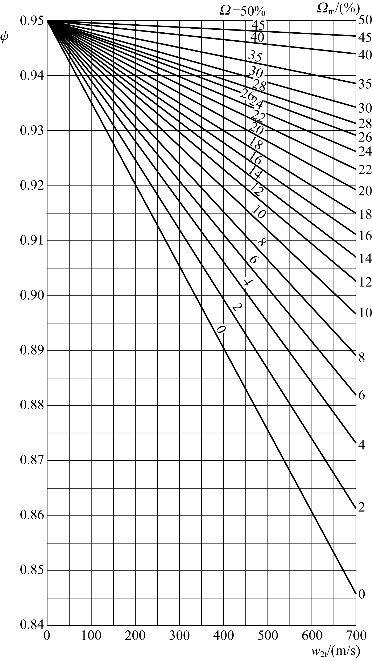

1)速度系数φ和ψ

喷嘴的速度系数φ和动叶的速度系数ψ之值主要与叶片高度、叶型、压力比、进口角、出口角及通道表面粗糙度等因素有关,ψ与反动度也有很大关系。一般φ=0.92~0.98,ψ=0.85~0.95。由于影响因素复杂,往往通过试验先确定叶型的能量(损失)系数曲线,该曲线是叶片特性曲线(见图2-17和图2-18)的一部分;然后通过能量损失系数与速度系数之间的关系公式![]() 计算获得φ和ψ。

计算获得φ和ψ。

能量(损失)系数曲线描述了喷嘴与和叶叶型的能量系数ξn(ξb)与节距、马赫数、进口角等之间的关系。

在进行渐缩通道热力计算时,为了简便,喷嘴的速度系数通常取为常数φ=0.97,将端部损失以叶高损失的形式用经验公式单独计算,动叶的速度系数仅需考虑反动度Ωm与动叶出口理想速度w2t的影响,在图2-24中查取。

图2-24 ψ与Ωm和w2t的关系曲线

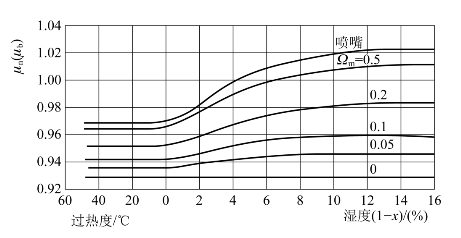

2)流量系数μn和μb

喷嘴和动叶的流量系数μn和μb与蒸汽性质、比容、汽流在流道内的损失及流道进、出口角等因素有关,其大小一般通过试验获得。图2-25是根据试验数据绘制的喷嘴和动叶的流量系数曲线,供选择时参考。

图2-25 喷嘴和动叶的流量系数

3)余速利用系数μ0和μ2

上级余速动能可被下一级利用的条件是:相邻两级的部分进汽度相同,平均直径变化不大,轴向间隙较小,此时上级余速动能可被下级完全利用,即μ0(μ2)=1。

当相邻两级的部分进汽度不同或平均直径有突变时,上级余速动能不能被下级利用,即μ0(μ2)=0。

当相邻两级部分进汽度相等,平均直径无突变,但在级间有抽汽或旁通调节阀时,余速利用系数通常小于1,可取μ0(μ2)=0.7。在简便计算或者课程设计中为简单起见,往往将这种情况下的余速利用系数μ0(μ2)取为1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。