1.叶片型线及特性曲线

蒸汽在流道内流动的顺畅程度,会影响蒸汽在级内工作时的损失大小,因此除了出汽角以外,其他部分的形状也很重要。叶栅中单个叶片的横截面形状称为叶型,其周线称为型线。长叶片由于蒸汽从叶根到叶高的流动状况存在明显差别,因此不同截面处的叶型差异很大。图2-16所示为汽轮机叶栅参数示意图。

图2-16 叶栅参数

t—叶栅节距;b—叶栅弦长;αy、βy—喷嘴与动叶的安装角;B—叶栅宽度

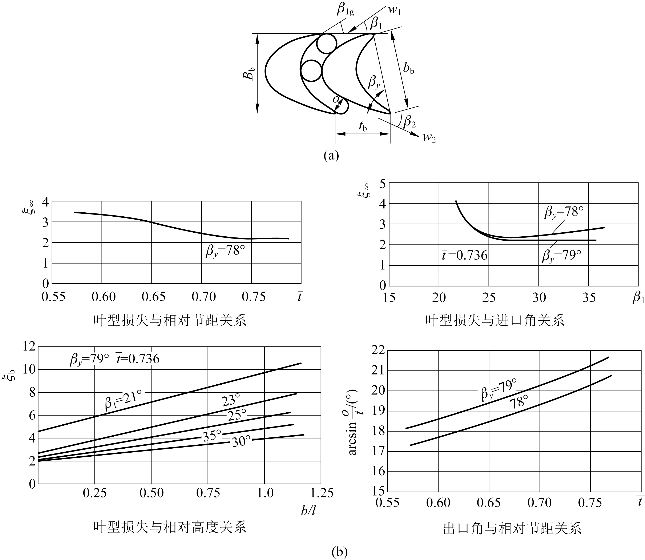

表2-1所示为我国自行研制的两种叶型的几何特性。图2-17和图2-18分别为这两种叶型的叶片型线及气动特性部分曲线。附录2为国产汽轮机中常用的苏字(МЭИ)叶型及其特性曲线。

表2-1 我国自行研制的叶栅几何特性

图2-17 HQ-1型叶片

(a)HQ-1型叶片型线;(b)HQ-1型叶片特性曲线

叶型选定后其各个几何参数及相互关系是不变的,但是由于实际使用时相对节距、安装角和相对高度会不同,而这几个参数对叶型损失、端部损失和出口角的影响比较显著,而且在选用叶栅时,这些因素又可适当地调整以适应汽流参数的要求,因此一般将相对节距、安装角和相对高度作为变量,对每一种型线的叶栅整理三组气动特性曲线,供设计人员选配使用。

1)出口角与相对节距和安装角关系曲线

出口角受相对节距和安装角的影响。将出口角α1(或β2)作为纵坐标,相对节距![]() 为横坐标,安装角αy(或βy)为参变量可组成第一种叶栅特性曲线(见图2-17、图2-18)。

为横坐标,安装角αy(或βy)为参变量可组成第一种叶栅特性曲线(见图2-17、图2-18)。

图2-18 HQ-2型叶片

(a)HQ-2型叶片型线;(b)HQ-2型叶片特性曲线

2)叶型损失与相对节距和安装角关系曲线

在叶型确定后,决定叶型损失的主要因素同样是相对节距和安装角,而进口角α0(或β1)的影响仅在变工况时才表现出来,在设计工况下不必考虑,因此把相对节距作为横坐标,安装角为参变量,叶型损失作为纵坐标便可组成第二种叶栅特性曲线。

3)端部损失或总损失曲线

在叶型损失确定后,端部损失或总损失的大小主要与叶片的相对高度有关,其次是安装角,因此以相对高度为横坐标,安装角为参变量,以端部损失或总损失为纵坐标便可组成第三种叶栅特性曲线。

4)叶型损失与相对节距、安装角和进口角关系(https://www.daowen.com)

当变工况时,进口角会偏离设计的角度,也会导致损失,将进口角α0(或β1)作为横坐标,以相对节距、安装角为参变量,以叶型损失为纵坐标便可组成第四种叶栅特性曲线。

只要有以上前三种叶栅特性曲线就可基本表示一个平面叶栅的气动特性,可用于设计工况,第四种叶栅特性曲线可在变工况设计时选用。在简化计算或者课程设计时,可以将与叶片高度有关的静、动叶端部损失抽出来,作为叶高损失用经验公式单独计算,喷嘴速度系数则取为常数,这样使用第一种叶栅特性曲线就够了。

2.叶型及有关几何参数的选择

1)叶型的选择

喷嘴和动叶型线的选择依据是汽流在其喉部(一般是出口处)马赫数Mn(Mn=c1/a(或Mb=w2/a))的大小,单列级大多数工作于亚声速范围(M<0.8),通常选择苏字叶型中带字母“A”的亚声速叶栅。为提高变工况的效率,双列级尽量不采用缩放喷嘴,当马赫数0.8≤M≤1.4时,通常采用苏字叶型中带字母“B”的跨声速叶栅(利用斜切部分);M>1.5时可采用超声速叶型,参见图2-19。

图2-19 不同马赫数时冲动式叶型和反动式叶型

不同的叶型有其相应的最佳出口角范围,根据损失的基本原理,容积流量较小的级应选择出口角较小的叶栅,以保证该级叶片高度,减小叶高损失;容积流量较大的级可选择出口角较大的叶栅,以免叶片高度过大。因此,在选择动、静叶栅出口角时,应预先评估其容积流量大小。

为便于生产制造、降低成本,同一级组的叶片应尽量选择相同的叶型。

2)叶片宽度B和弦长b的选择

叶片形状影响叶片的气动性能,尺寸大小则影响其强度和振动性能。叶型大小一般可由叶片弦长b描述,而实际上叶片形状近似为“弯曲柳叶形”,因此不同叶片安装角会导致不同叶片轴向宽度,叶片轴向宽度直接影响其轴向抗弯性能。实际中应通过选择喷嘴和动叶叶片宽度Bn、Bb来满足叶片强度的要求,宽度过大会造成材料浪费,过小将导致强度不足。根据叶片制造工艺和通用性的要求,通常一种叶型仅生产几挡宽度(名义)供选择使用。根据叶片强度的估算选取某一挡叶片宽度Bn和Bb,就得到了叶片弦长bn、bb,然后根据需要在该叶型安装角αy和βy的设计指导范围内进行微调(微调安装角会影响出口角),当叶片弦长与安装角确定之后,其实际轴向宽度也就确定了。

安装角的变动会导致进口角、宽度、出口角变化,对强度、气动和蒸汽做功能力都会产生一定影响。

3)相对节距![]() 和叶片数z的确定

和叶片数z的确定

在选取喷嘴和动叶出口角α1和β2后,还需选择相对节距![]() 。一定的叶型对应有最佳的相对节距范围,

。一定的叶型对应有最佳的相对节距范围,![]() 应在相应的最佳范围内选取。

应在相应的最佳范围内选取。

叶栅的上述各项几何参数选定之后,即可根据平均直径dn和db确定喷嘴与动叶数:zn=πdne/tn,zb=πdbe/tb,然后取整。从叶片强度考虑,通常叶片数为偶数。

根据取整后的叶片数求出叶片节距tn和tb,由于相对节距对实际出口角在一定程度上也有影响,因此需在α1-αy-tn和β2-βy-tb特性曲线上查出实际α1和β2(在简化计算或者课程设计中,可不用考虑这一影响)。

4)汽流出口角α1和β2的选择

喷嘴与动叶汽流出口角α1、β2对叶栅的通流能力、做功大小及效率高低有较大的影响。

进行级的热力设计时,根据级蒸汽容积流量的大小,通常可考虑在下列范围中选择出口角:高中压级α1=11°~14°,低压级α1=13°~17°。对于容积流量大的级,α1=13°~24°。同一级组尽可能采用相同的叶型,即采用相近的汽流出口角。

双列级中,一般α1=13°~15°,其后各列叶栅的出口角可参考下列范围选择:β2=β1-(3°~5°),α'1=α2-(5°~10°),β'2=β'1-(7°~8°)。

实际结构中,叶栅出口角与相对节距和安装角是联动关系,对应一定的相对节距和安装角,喷嘴与动叶都有一确定的出口角。设计时,先按照初步选择的出口角确定叶型,再根据最佳相对节距范围计算叶片个数(一般不是整数值),然后按照整数要求对叶片个数取整,最后再确定实际出口角和安装角,在此过程中叶型一般不再调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。