根据蒸汽流过动叶前后的速度和蒸汽流的动量方程,可得到轮周功率的计算公式为

![]()

轮周功率的另一个计算式为

蒸汽流过某级时单位质量蒸汽所做的轮周功Pu(做功能力)与蒸汽在该级所具有的理想能量E0之比称为级的轮周效率,用η″u表示,即

![]()

某级的理想能量E0是该级滞止理想比焓降减去被下一级利用的余速动能μ1δhc2。

![]()

式中:ca为该级当量喷嘴出口理想速度,![]() 。

。

把式(2-26)和式(2-29)代入式(2-28),得

也可以用能量平衡的形式表示轮周效率:

![]()

式中:Δh'u=Δhc0+Δht-δhn-δhb-δhc2;ξn、ξb、ξc2分别为喷嘴损失、动叶损失和余速损失与理想能量E0之比,称为喷嘴能量、动叶能量和余速能量损失系数。

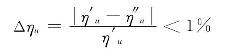

用式(2-30)和式(2-31)计算得到的轮周效率应相等,不过常存在误差。其误差要求为

Δηu>1%说明前面计算有误,须重新计算。

轮周效率主要考虑蒸汽在通流部分流动过程中的损失:喷嘴内的损失、动叶内的损失和余速损失。这三部分损失产生在流道内,是流道内的主要损失。考虑这三种损失后,气体在汽轮机流道中的比焓降比理想的等熵比焓降要低。

轮周效率也称为流道效率,它标志着流道内能量转换过程的完善程度。它也定量说明了蒸汽在汽轮机级内所具有的理想能量转变为级轮周功的份额,因此是衡量汽轮机级工作经济性的重要指标之一。根据式(2-31),轮周效率主要取决于ξn、ξb、ξc2三项能量损失系数。减小这三项损失系数,就能使轮周效率提高,其中喷嘴与动叶能量损失系数ξn和ξb的大小与其速度系数φ和ψ值的大小有关,而速度系数与汽流速度c1与w2的大小及叶片形状尺寸有关。选定喷嘴和动叶的叶型、尺寸和安装方式后,φ和ψ值基本上只由汽流速度确定,且在一定范围内变化不大。余速能量损失系数ξc2取决于动叶出口的绝对速度c2。

在多级汽轮机中,大多数级的余速动能可以被下级部分或全部利用。凡余速能被下级利用的级称为中间级,反之,称为孤立级。通常用余速利用系数μ来表示余速动能被利用的程度。显然,μ=0~1。用μ0表示本级利用上级余速动能的系数,则![]() 就是本级利用的上级的余速动能。用μ1表示本级的余速动能被下级利用的系数,则

就是本级利用的上级的余速动能。用μ1表示本级的余速动能被下级利用的系数,则![]() 就是本级的余速动能被下级利用的份额,而

就是本级的余速动能被下级利用的份额,而![]() 为本级余速动能未被下级利用的部分,这部分损失转化为热量加热蒸汽,使级后蒸汽的比焓值升高。

为本级余速动能未被下级利用的部分,这部分损失转化为热量加热蒸汽,使级后蒸汽的比焓值升高。

余速利用的一般条件为:

(1)相邻两个级的平均直径接近相等,蒸汽通过两级之间的空间时在半径方向上流动不大;

(2)喷嘴进口的方向与上一级蒸汽的余速方向相符;(https://www.daowen.com)

(3)相邻两级都是全周进汽;

(4)相邻两个级的蒸汽流量没有变化,即级间无抽汽。

当上述情况都能满足时,可取μ1=1;当第(3)项不满足时,μ1=0;当第(4)项不满足时,μ1=0.5;如果第(1)、(2)项的条件难以判定,则一般可取μ1=0.3~0.8。

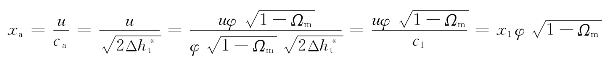

通常把圆周速度u与喷嘴出口速度c1的比值称为列速度比,记为x1,即x1=u/c1;把圆周速度u与当量喷嘴出口理想速度ca的比值称为级速度比,即xa=u/ca。在设计和实验研究中,因喷嘴与动叶之间间隙很小,c1值不易测得,故实际中往往用xa代替x1。两个速度比之间的关系可以由下式确定:

由于级结构一定时,速度系数与反动度是一定的,因此在任何情况下,xa和x1都成比例关系,两个参数描述的物理规律也是一致的,故在实际使用中往往统称为速度比。

在叶型选定的情况下,欲获得级的最大的轮周效率,应使得余速损失降到最小,也就是排汽的绝对速度c2最小。由速度三角形可知,只有在α2=90°(轴向排汽)的时候,c2才能最小,此时轮周效率最高(即蒸汽在轮周做功方向的速度分量被动叶全部吸收利用)。对应于最高轮周效率的速度比称为最佳速度比,用(x1)opt和(xa)opt表示。设计一个汽轮机的级时,应尽量使得α2接近90°,从而获得较高的轮周效率。必须指出,这是孤立级的情况。对于多级汽轮机,大多数级的余速可以得到利用,没有必要追求α2准确等于90°。

纯冲动级的最佳速度比为

(xa)opt=cosα1/2

反动级的最佳速度比为

(xa)opt=cosα1

带有一定反动度的冲动级最佳速度比为

根据有余速利用时轮周效率与速度比的关系规律可知:

(1)余速利用可以提高级的轮周效率。因此,在设计多级汽轮机时,应尽量充分利用各级余速。

(2)余速利用使速度比xa在较大范围对轮周效率的影响显著减弱,速度比与轮周效率曲线顶部呈现一个较大的平坦区域。xa偏离最佳值时,余速损失增加,本来轮周效率应该下降,但根据上面的公式,由于余速动能被下级利用,对轮周效率的影响很小,因此在有余速利用时,并不要求α2接近90°,相反,当α2稍微小于90°时,还有可能增加级的有效功。

根据有余速利用时轮周效率曲线顶部比较平坦的特点,在汽轮机的设计中,可以把级的最佳速度比选择得小一些,这样并不会使轮周效率下降太多,参见图2-14。最佳速度比的减小,使得在级的直径一定的情况下级承担的理想比焓降增大,从而使得级的做功能力增大。

图2-14 三种级的轮周效率曲线

(3)余速利用使最佳速度比增大。余速利用后,余速损失已经不再是一项损失,而在影响轮周效率的另外两项损失中,喷嘴能量损失系数ξn基本不随xa改变,而动叶损失随着速度比的增加而逐渐减小,因此轮周效率随着xa的增加而逐渐提高。

反动度也对最佳速度比有较明显的影响。单列孤立级的最佳值是随反动度Ω的增大而增加的。在汽轮机冲动级设计中,一般Ω=0.05~0.20,此时最佳速度比x()aopt可在0.46~0.52之间选取。

对于反动度在0.5的反动级,其轮周效率曲线在最大值附近也存在一个平坦的区域,因此,速度比在一定的范围内变化时即使偏离了最佳值也不会导致轮周效率明显下降,反动级的最佳速度比为0.65~0.7。由于反动级的最佳速度比比冲动级的大,所以在相同圆周速度下反动级承担的比焓降小,其做功能力也小。因此,在相同的初终参数和圆周速度下反动式汽轮机的级数比冲动式的要多。

采用三维气动优化设计后,可采用较小的速度比,在减少级数的同时仍然能保持较高的效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。