值得指出的是,出于传统使用习惯等原因,下述不同来源的公式中长度同时使用了m、cm、mm等单位,在应用时需要注意。

1.喷嘴和动叶的能量损失

喷嘴和动叶的能量损失与喷嘴和动叶滞止理想比焓降的比,称为喷嘴和动叶的能量损失系数ξn、ξb,可以通过速度系数计算:

式中:φ为喷嘴速度系数,ψ为动叶速度系数。

由于蒸汽在喷嘴流道内的摩擦等而损耗的动能称为喷嘴损失,可以用δhn表示,其计算公式为

式中:c1t为喷嘴出口汽流理想速度;c1为喷嘴出口汽流实际速度。

由于蒸汽在动叶流道内的摩擦等而损耗的动能称为动叶损失,可以用δhb表示,其表达式为

式中:w2t为动叶出口汽流理想速度;w2为动叶出口汽流实际速度。

当蒸汽流出动叶栅时,蒸汽仍然有一定的速度c2,这部分速度将带走一部分蒸汽做功的能量,这部分动能称为余速损失:

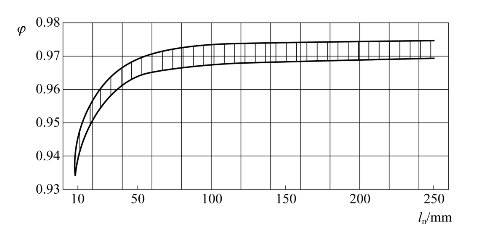

图2-9所示是根据试验数据整理的渐缩喷嘴的速度系数φ与喷嘴高度ln的关系曲线。由图2-9可见,φ随喷嘴高度的减小而减小。图中的上限边界对应喷嘴叶栅的宽度55 mm,下限边界对应喷嘴叶栅的宽度80 mm。当喷嘴高度小于12~15 mm时,φ急剧下降,因此为了减小喷嘴损失,喷嘴高度应不小于15 mm。此外,在相同的喷嘴高度下,喷嘴的宽度Bn越小,喷嘴速度系数φ越大,所以在强度允许的条件下,应尽量采用宽度小的喷嘴。

图2-9 喷嘴的速度系数φ与喷嘴高度ln的关系曲线

通常,渐缩喷嘴中的流动损失不大,为计算方便一般取φ=0.97,而其中与高度有关的损失另用经验公式计算。

动叶速度系数ψ与动叶高度、级的反动度、叶型、动叶片的表面粗糙度等因素有关。动叶高度和级的反动度影响尤甚。由于影响因素甚多,ψ一般通过试验得到,通常ψ的取值范围为0.85~0.95。

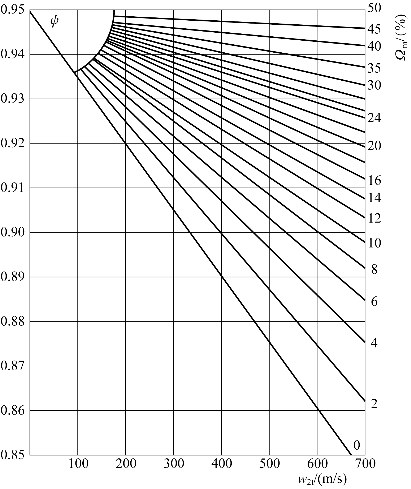

图2-10所示为冲动级的动叶速度系数ψ与动叶高度lb及进出口几何角β1g/β2g的关系曲线,由图可见,当lb、β1g/β2g增加时,ψ增大。使用该图计算时,由于已考虑了叶片高度的影响,所以不必再计算叶高损失。

图2-10 动叶速度系数ψ与动叶高度lb的关系

图2-11所示为动叶速度系数与反动度的关系曲线,该图仅考虑了不同的反动度对动叶速度系数的影响,随着反动度的增大,动叶速度系数增大。使用该图进行热力计算时,需单独计算动叶高度变化引起的损失。

图2-11 动叶速度系数ψ与反动度w2t的关系

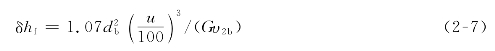

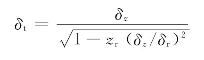

2.叶高损失δhl

计算叶高损失常用如下半经验公式:

式中:ln为喷嘴高度,mm;Δhu为轮周有效比焓降,kJ/kg;a为经验系数,通常取1.2,将扇形损失一起计算时取1.6。

3.摩擦损失δhf

摩擦损失目前广泛采用Stodola经验公式进行计算:

或者

式中:db为叶轮平均直径,cm;u为叶轮的圆周速度,m/s;G为通过该级的蒸汽流量,kg/h;υ2b为动叶后的理想比容,m3/kg;υ'2t为级的平均理想比容,m3/kg;K为经验系数,一般取K=1.0~1.3。

或者使用损失系数:

式中:K为经验系数,在叶轮外缘雷诺数Re>107时,K=10-3;xa为速度比。

对于双列级,计算结果分别为式(2-7)和式(2-8)的两倍。

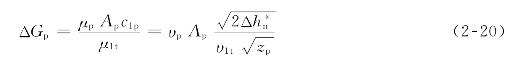

4.部分进汽损失δhe

1)鼓风损失δhw

鼓风损失可按以下经验公式计算:

![]()

式中:e为部分进汽度,全周进汽时e=1;e为护罩的弧度率,若不装护罩,则e=0;Be为试验系数,对于单列级,Be=0.15,对于双列级,Be=0.55;Δht为级滞止理想比焓降,kJ/kg。

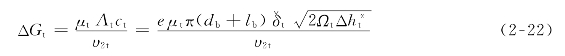

2)斥汽损失δhs

斥汽损失可用如下经验公式计算:

式中:ce为试验系数,对于单列级,ce=0.012,对于双列级,ce=0.016;zk为喷嘴弧端对数(即喷嘴组数);db为叶轮平均直径,m。

部分进汽损失δhe为上述两项损失之和,即

![]()

5.扇形损失δhθ

扇形损失可用以下经验公式计算:

(https://www.daowen.com)

(https://www.daowen.com)

式中:lb为动叶高度,m;db为叶片平均直径,m;Δht为级滞止理想比焓降,kJ/kg。

6.漏汽损失Δhl

1)隔板漏汽损失

隔板漏汽损失可按下式计算:

式中:zp为汽封齿数,平齿需修正;Ap为汽封间隙面积,m2,Ap=πδpdp,δp为汽封间隙,dp为隔板汽封直径;Δhu为级轮周有效比焓降,Δhu=Δht-δhnξ-δhbξ-δhc2-Δhl。

2)叶顶漏汽损失

叶顶漏汽损失可用以下公式计算:

![]()

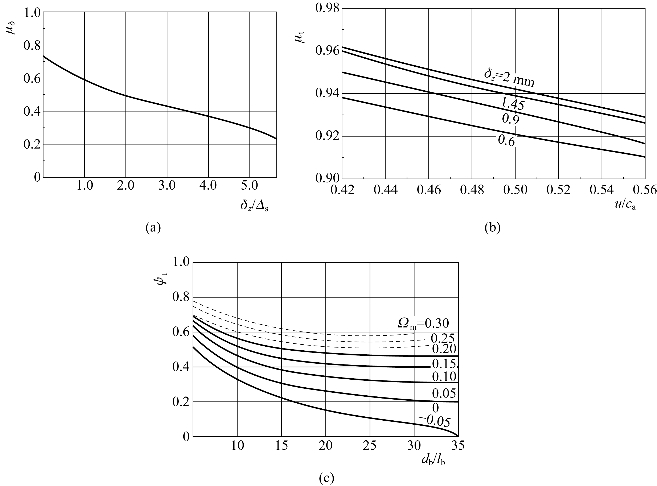

式中:μδ为与叶顶轴向间隙δz和围带边厚度Δs有关的经验系数,可查图2-12(a)所示曲线求得;μt为与叶顶轴向间隙和速度比有关的经验系数,可从图2-12(b)所示曲线查得;ψt为与反动度Ωm及径高比db/lb有关的经验系数,可从图2-12(c)所示曲线查得;δm为叶顶轴向间隙δz与动叶高度lb之比值,δm=δz/lb。

图2-12 叶顶漏汽损失计算的经验系数曲线

(a)经验系数μδ曲线;(b)经验系数μt曲线;(c)经验系数ψt曲线

反动级叶顶漏汽损失常用下面半经验公式计算:

![]()

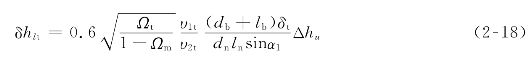

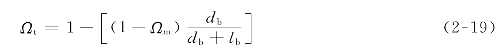

式中:ξδ为反动级漏汽能量损失系数,计算公式为

叶顶漏汽损失还可以用以下公式计算:

式中:Δhu为轮周有效比焓降;υ1t为喷嘴后理想比容,m3/kg;υ2t为级的理想比容,m3/kg;db、lb为动叶平均直径与动叶高度,mm;dn、ln为喷嘴平均直径与喷嘴高度,mm;Ωm为平均轮径处的反动度;Ωt为叶顶反动度;sinα1为喷嘴出汽角正弦;δt为当量间隙,当围带上装有轴向及径向汽封时,δt的计算公式为

式中:δz为叶顶轴向间隙,mm;δr为叶顶径向间隙,mm;zr为叶顶径向汽封齿数。

等截面直叶片的叶顶反动度可用下式计算

另一种漏汽损失计算方式如下。

1)隔板漏汽损失

首先计算隔板漏汽量:

式中:υ1t为汽封齿出口处的蒸汽理想比容,此处可按喷嘴后热力参数计算;zp为汽封齿数;μp为汽封流量系数,一般取0.7~0.8;Ap为汽封间隙面积,Ap=πdpδp,其中δp为汽封间隙,dp为隔板汽封直径;c1p为汽封齿出口流速。

在此基础上,得到漏汽损失如下:

式中:Δhi为级的有效比焓降。

2)动叶顶部漏汽损失

级的反动度决定了动叶顶部漏汽量的大小,随着级反动度的增大,动叶顶部的漏汽量增大。在纯冲动级中,动叶顶部漏汽可以忽略。

动叶顶部漏汽量的计算公式如下:

式中:μt为流量系数;μn为喷嘴流量系数;![]() 为动叶顶部的当量间隙;Ωt为动叶顶部的反动度。如果叶顶同时加装了围带与轴向、径向汽封,

为动叶顶部的当量间隙;Ωt为动叶顶部的反动度。如果叶顶同时加装了围带与轴向、径向汽封,![]() 按下式确定:

按下式确定:

式中:δz为动叶顶部的轴向间隙;δr为动叶顶部的径向间隙;zr代表汽封齿数。

则动叶顶部漏汽损失可表示为

7.湿汽损失δhx

湿汽损失δhx可由以下经验公式计算:

![]()

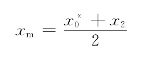

式中:xm为级的平均干度值,计算公式为

其中,x0为喷嘴进口滞止干度;x2为动叶出口蒸汽实际干度;Δhi为级有效比焓降。

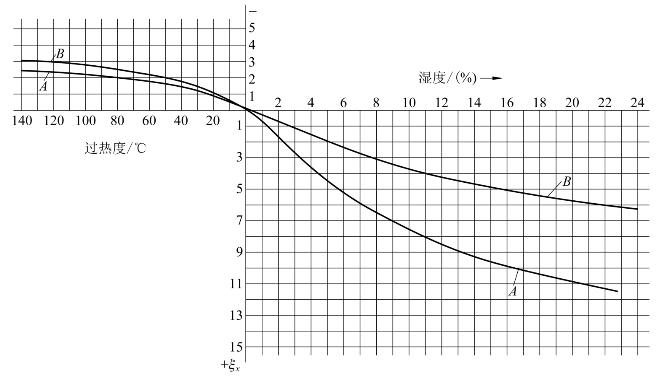

湿汽损失系数ξx可以根据图2-13所示的鲍威尔曲线查得。

图2-13 鲍威尔曲线

在图2-13中,曲线A表示湿度对冲动级损失系数的影响,而曲线B则表示湿度对反动级损失系数的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。