给水回热加热的意义在于采用给水回热以后,一方面,回热使进入汽轮机凝汽器的排汽量减少了,汽轮机冷源损失降低了;另一方面,回热提高了锅炉给水温度,使工质在锅炉内的平均吸热温度提高,锅炉的传热温差降低,相应地减少了汽轮机的热耗量,提高了汽轮机循环的热效率。

回热循环是由回热加热器、回热抽汽管道、水管道、疏水管道等组成的一个加热系统,而回热加热器是该系统的核心。按照加热器内汽、水接触方式的不同,回热加热器可分为表面式加热器与混合式加热器两类;按受热面的布置方式,可分为立式和卧式两种。

表面式加热器的加热蒸汽与水在加热器内通过金属管壁进行传热,通常水在管内流动,加热蒸汽在管外冲刷放热后凝结成加热器的疏水(为区别主凝结水而称之为疏水)。对于无疏水冷却器的加热器,其疏水温度为加热器筒体内蒸汽压力下的饱和水温度,由于金属壁面热阻的存在,管内流动的水在吸热升温后的出口温度比疏水温度要低,它们的差值称为端差(即加热器压力下饱和水温度与出口水温度之差,也称上端差)。

而混合式加热器的加热蒸汽与水在加热器内直接接触,在此过程中蒸汽释放出热量,水吸收了大部分热量,温度得以升高,在加热器内实现了热量传递,完成了提高水温的过程。在回热系统中,混合式加热器大多是以除氧为主要目的而设置的,相应称为除氧器。其出口水温度应为除氧器压力下的饱和水温度。

回热系统本身是由大量管道、换热器构成的热力系统,涉及较多的热工参数和结构选型。对于汽轮机的热力设计,回热系统只需要完成与汽轮机有关的初步参数设计即可,包括除氧器选型、各加热器端差计算、加热器流量计算等。

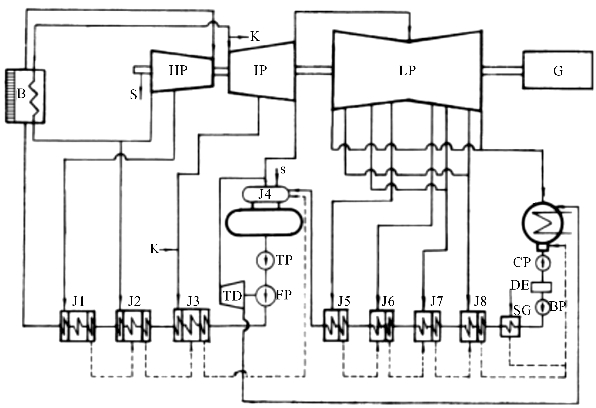

某超超临界660 MW汽轮机,其回热的原则性热力系统如图1-46所示。汽轮机的8段抽汽分别供给8台加热器作加热汽源。汽轮机高压缸第一段抽汽供给1号高压加热器,高压缸排汽的一部分供给2号高压加热器,其余的排汽进入锅炉再热器,吸热后返回汽轮机中压缸,中压缸的第三段抽汽和排汽分别供给3号高压加热器和除氧器,低压缸的4段抽汽分别供给4台低压加热器。图中3台高压加热器(J1、J2、J3)均带有内置式蒸汽冷却段和疏水冷却段,疏水逐级自流至除氧器(J4),4台低压加热器(J5、J6、J7、J8)均有内置式疏水冷却段,疏水也采用逐级自流方式流至凝汽器热井。

图1-46 660 MW超超临界机组发电厂原则性热力系统(www.daowen.com)

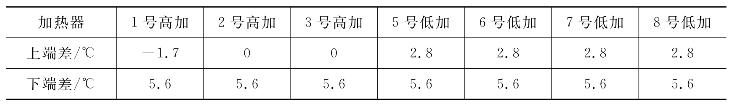

THA工况下各加热器的端差取值如表1-3所示。

表1-3 THA工况下各加热器的端差

该机组在额定进汽参数(25 MPa,600℃)、额定排汽压力(5.60 kPa)、补水率为0%、回热系统正常投运的条件下,能发出660 MW额定功率,对应的主蒸汽量为1799.80 t/h,热耗率为7406 kJ/(kW·h),汽耗率为2.727 kg/(kW·h);在阀门全开(VWO)工况下,机组功率达到739.957 MW,主蒸汽量为2060.1 t/h,热耗率为7370 kJ/(kW·h),汽耗率为2.784 kg/(kW·h)。

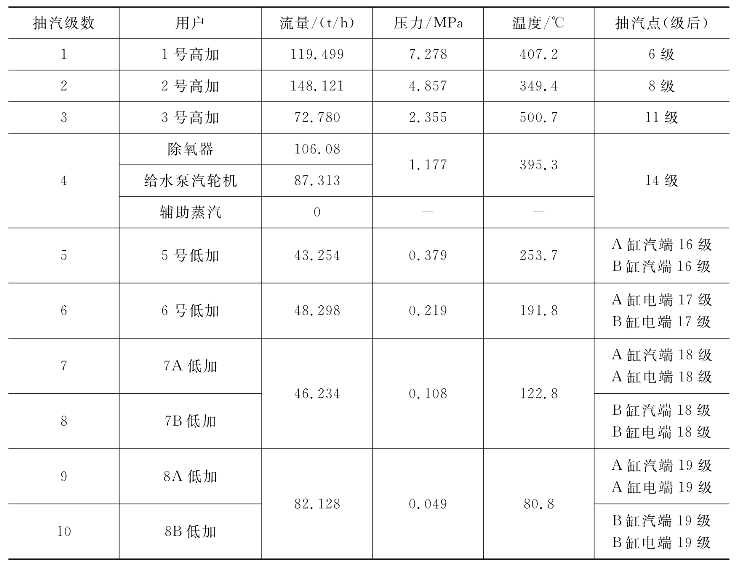

回热抽汽系统中第四段抽汽供除氧器用汽、小汽轮机用汽及辅汽用汽。7号、8号低压加热器布置在凝汽器喉部,7A、8A低压加热器共用一个壳体,7B、8B低压加热器共用一个壳体。各段抽汽来源及THA工况下的抽汽参数如表1-4所示。

表1-4 各段抽汽来源及THA工况下的回热抽汽参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。