一般来说,汽封的间隙越小越好,因为间隙过大会增加漏汽量,但是汽封属于动密封,汽封之间的间隙也是动静部件的活动空间,间隙过小容易导致动静部件发生碰摩故障。汽封的间隙一般根据经验选取,提高制造和安装工艺有助于减小设计间隙值。

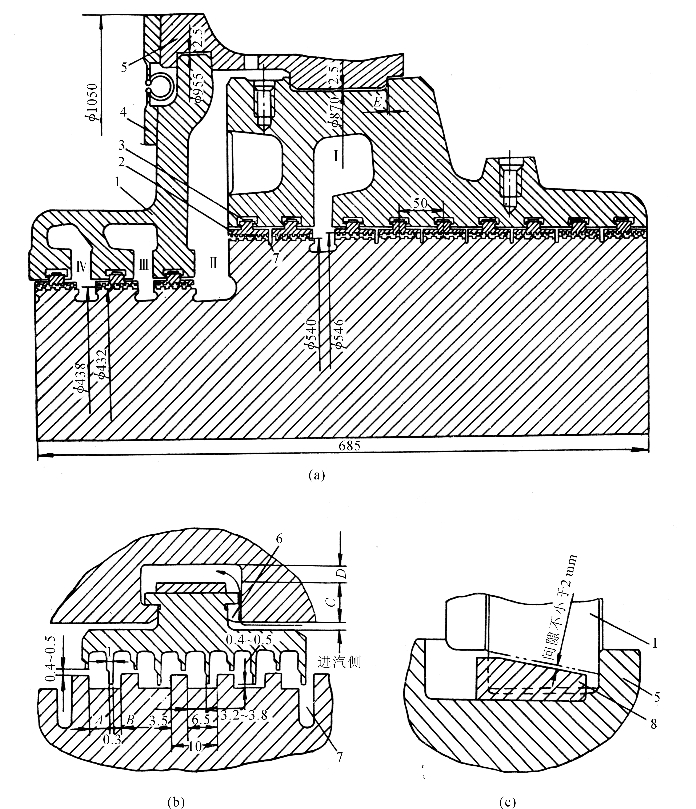

图1-34 轴端汽封的结构

(a)汽封总图;(b)汽封弧段;(c)定位键

1—汽封体;2—汽封弧段;3—弹簧片;4—膨胀圈;5—汽缸;6—汽封槽道的进汽通道;7—膨胀槽;8—定位键

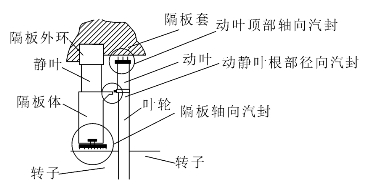

1.汽封径向间隙

选取汽封的径向间隙时要考虑轴的直径、汽封的结构及材料、汽封与支持轴承的距离、汽封处汽缸的热挠曲变形、支持轴承的形式及转子转动方向等诸多因素,也可粗略地用公式δ=0.001d+(0.1~0.2)mm(δ为间隙值,d为轴径值)计算。设计时可按下列数值选取(中、低压汽轮机取较小值)。

轴端汽封和隔板汽封的径向间隙:镶嵌片式为0.25~0.70 mm(用黄铜或德国银作汽封片时取较小值);整车式为0.40~0.70 mm;薄片式为0.40~0.65 mm;枞树形为0.25~0.50 mm。

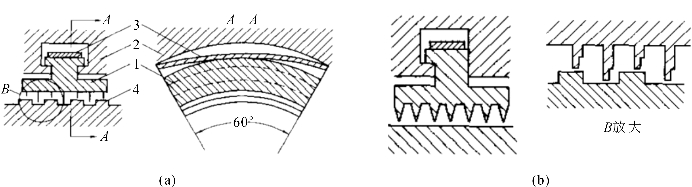

图1-35 汽封体及其弹性固定方式

1—汽封环;2—汽封体;3—板状弹簧;4—汽封套

图1-36 级间汽封的结构

(a)调节级;(b)短叶片级;(c)长叶片级

1—喷嘴组;2—动叶栅;3—转向导叶;4—隔板;5—围带径向汽封;6—叶顶轴向汽封;7—叶根轴向汽封(www.daowen.com)

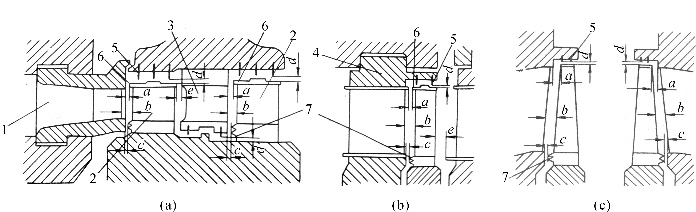

图1-37 级间的径向和轴向汽封

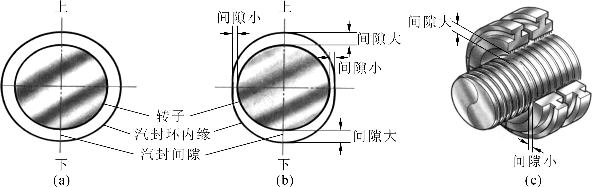

当采用圆柱形或椭圆形支持轴承且转动方向为顺时针时,左侧径向间隙应比右侧的大0~0.20 mm,高压前汽封及高压级隔板汽封下部径向间隙应比两侧的大0.2~0.3 mm。如图1-38所示的椭圆形汽封,这种汽封的间隙分布与机组运行时轴移动所需的空间相匹配,既提高了机组的经济性,又提高了机组的安全可靠性。

围带汽封径向间隙:1.5~2 mm。

围带铆钉头与汽封体的径向间隙:2.5~3.5 mm。

2.通流部分和汽封轴向间隙

通流部分和汽封之间的轴向间隙值以正常和事故情况下动、静部分不发生轴向摩擦为原则选取,根据运转状态下转子和汽缸的热膨胀计算、隔板挠曲计算和汽轮机启停时最大温差所引起的胀差估算求出。

设计时也可根据汽轮机运行经验选取,一般轴向间隙的布置趋势是由推力轴承往后逐渐增大。附表3-1列出了部分国产大容量汽轮机通流部分的间隙值。

图1-38 椭圆形汽封

(a)一般的汽封环片间隙;(b)椭圆形汽封环片间隙;(c)椭圆形汽封斜视图

采用放大通流部分和汽封轴向间隙,同时保持较小的汽封径向间隙,在叶根部位设置径向汽封等设计思路,可以降低汽轮机的启停速度,进而改善汽轮机的运行性能。叶根部位径向汽封如图1-37所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。